Kühlung

Inhaltsverzeichnis

Kühlung[Bearbeiten]

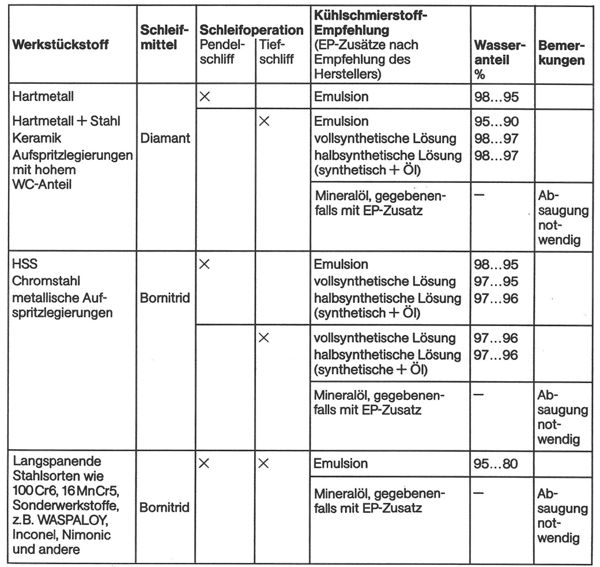

Eigenschaflen von Kühlschmierstoffen und ihr Einfluß auf das Schleifergebnis Gemäß DIN werden Kühlschmierstofie unterteilt in

- A. nicht wassermischbare -kühlschmierstoffe (reine Mineralöle mit und ohne Zusätze)

- B. Kühlschmieremulsionen (meist in Form von dispersen Schmierölemulsionen) mit Wasser vermischte Konzentrate auf Mineralölbasis, Emulgatoren, Korrosionsschutzzusätzen sowie mit oder ohne EP-Zusätze. Der Wasseranteil beträgt meist 99... 80%.

- C. Kühlschmierlösungen SE (in Wasser gemischte, als Konzentrat angelieferte Kühlschmierlösungen aus organischen und oder anorganischen Stofien). Sie sind gegenüber Kühlschmieremulsionen durchsichtiger und stabiler. d.h. sie haben eine längere Gebrauchsdauer. Der fertig gemischte Kühlschmierstoff hat im allgemeinen eine niedrige Konzentration, also einen hohen Wasseranteil. Kühlschmierstoffe sollen das Zeitspanvolumen und die Standzeit von Schleifscheiben steigern und die Oberflächengüte der Werkstücke verbessern.

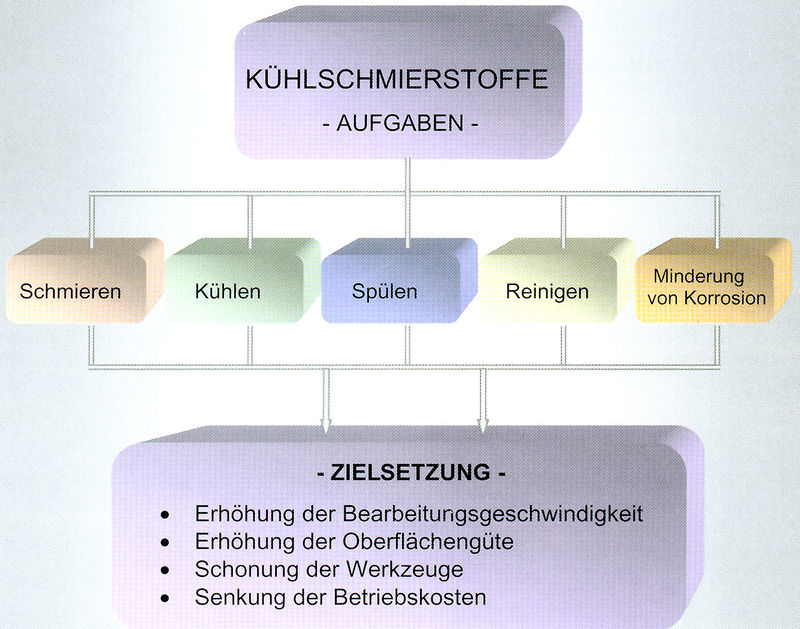

Danach läßt sich die Aufgabe der Kühlschmierstofie in drei Hauptfunktionen unterteilen:

- 1. Schmieren. d.h. die Reibung verringern. wodurch der Verschleiß der Schleifscheibe und die Werkstückerwärmung vermindert wird

- 2. Kühlen. d.h. die beim Schleifen entstandene Wärme abführen

- 3. Spülen. d.h. den Abrieb der Schleifscheibe und die angefallenen Späne aus der Wirkstelle entfernen. damit der Spanraum für die Spanbildung zur Verfügung steht.

Diese drei Hauptfunktionen werden von den einzelnen Kühlschmierflüssigkeiten unterschiedlich gut erfüllt:

- - Nicht wassermischbare Kühlschmierstofie nach A., also Mineralöle, haben optimale Schmiereigenschatten. aber weniger gute Kühleigenschatten.

- - Wassergemischte Kühlschmierstofie nach B., also Mineralölemulsionen, haben je nach dem Anteil an Öl im Wasser mehr Schmier- bzw. mehr Kühleigenschatten.

- - Wassergemischte Kühlschmierstofie nach C., also niedrig konzentrierte Lösungen, haben optimale Kühl- und Spüleigenschatten, aber gering ausgeprägtes Schmiervermögen.

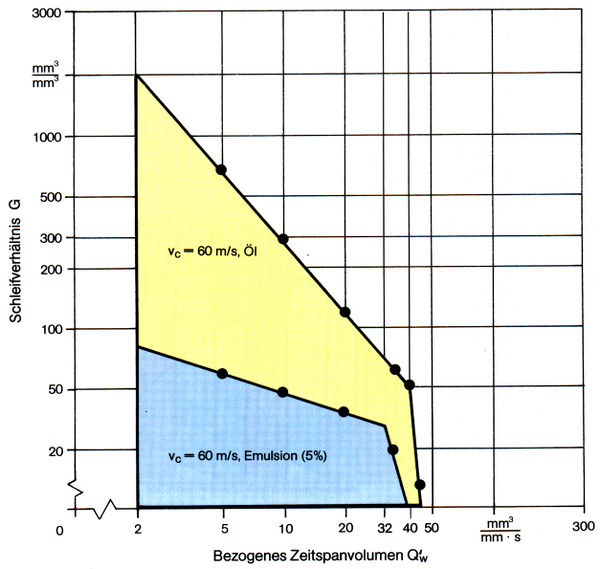

Während sich bei niedrigeren Zeitspanvolumen die Verschleiß- und reibungsmindernden Eigenschaften des Mineralöls deutlich herausstellen, nimmt diese Wirkung mit größer werdenden Zeitspanvolumen und zunehmender mechanischer Belastung deutlich ab.

- S - Kühlschmierstoff DIN 51 385

- SE - mit Wasser mischbar

- SEM - emulgierbarer Kühlschmierstoff

- SEW - Wassergemischter Kühlschmierstoff

- SEMW emulgierbarer Kühlschmierstoff, gebrauchsfertig

- SESW Wasserlöslicher Kühlschmierstoff, gebrauchsfertig

- SN nicht mit Wasser mischbar

-

- Schneidöl mit polaren Zusätzen

- Schneidöl mit milden EP-Zusätzen

- Schneidöl mit polaren u. EP-Zusätzen

- Schneidöl mit aktiven EP-Zusätzen

- EP = extreme pressure - Hochdruck Zusätze

Standzeit[Bearbeiten]

- Schleifscheibenstandzeit in Abhängigkeit des Kühlschmierstoffes

- 100% - Schleiföle mit AW- und EP-Additiven

- 90% - sehr stark geschmierte Emulsion oder Lösung

- 80% - stark geschmierte Emulsion oder Lösung

- 70% - mittel geschmierte Emulsion oder Lösung

- 55% - leicht geschmierte Emulsion oder Lösung

- 35% - organische Lösung ohne Schmierung

- 15% - Trockenschliff (ohne Kühlung)

- Anti-Wear-Additive

Verschleissschutzwirkstoffe (Anti-Wear-Additive) bilden durch Reaktion mit Metalloberflächen plastisch deformierbare Schichten, welche den Verschleiss zwischen den tribologisch beanspruchten Reibpartnern vemindern. Sie werden unterteilt in aschegebende und aschefreie Produkte.

- EP-Additive

Pressschutzwirkstofie (Extreme-Pressure-Additive) bilden durch Reaktion mit Metalloberflächen Verbindungen mit geringerer Scherfestigkeit und verhindern so Mikroverschweißungen zwischen den Metalloberflächen bei hohem Druck und hohen Temperaturen. Der Übergang zwischen AW- und EP-Additiven ist fließend, auch hier werden reaktive Phosphorverbindungen, zusätzlich auch organische Schwefelverbindungern verwendet. Dabei wird unterschieden zwischen geschwefelten Kohlenwasserstofien (Polysulfide) und mit Schwefel umgesetzten Carbonsäureestern. Beide Typen lagern sich an die Metalloberfläche an und zersetzen sich bei höheren Temperaturen. Die sogenannten aktiven Schwefeladditive reagieren hier früher als die inaktiven Sorten. Der dadurch freiwerdende Schwefel bildet mit dem Metall Sulfide, welche eine deutlich geringere Scherfestigkeit als das Metall selbst besitzen. Dieser Effekt bewirkt eine bessere Zerspanbarkeit des Werkstoffes und verhindert ein Verschweißen mit der Werkzeugschneide. Die bis vor einigen Jahren vielfach eingesetzten chlororganischen Verbindungerr (Chlor-parafine) sind aus ökologischer und toxikologischer Sicht bedenklich und werden heute weitgehend durch Schwefelverbindungen ersetzt.

Auszug: Fa. Oel-Held

Entsorgung[Bearbeiten]

- Wassermischbare Kühlschmierstoffe

Die Entsorgung gebrauchter Emulsionen muß durch zugelassene Abfallbeseitiger erfolgen (Abf. Sch. Nr. 54 402), oder kann mit geeigneten, zugelassenen Spaltanlagen mittels Säuren oder durch Ultrafiltration in Minerölanteil und Spaltwasser getrennt werden. Der Mineraölanteil ist gemäß Abfallbeseitigungsgesetz zu entsorgen. (Abf. Sch. Nr. 54 703). Adressen von Emulsionsspaltanlagen- und Ultrafiltrationsaulagenherstellem sowie zugelassenen Abfallbeseitigern können bei uns angefordert werden. Die hier gemachten Angaben beruhen auf dem heutigen Stand der wissenschafilichen Erkenntnisse und gesetzlichen Vorschriften. Alle für die geschilderten Prüfinethoden erforderlichen Hilfsmittel können auch durch uns bezogen werden.

- Öle

-

- - Mischen ist nicht erlaubt

- - Entsorgung soll nur von Fachfirmen vorgenommen werden

- - auch Öle können aufbereitet werden

- - Öl-Putzlappen müssen fachgerecht entsorgt werden, dürfen nicht in den Hausmüll!

(Siehe Abtallbeseitigungsgesetz)

Für weitere Fragen steht Ihnen unser Labor jederzeit gerne zur Verfügung. Fa. hebro Fa. Oel-Held

Filter[Bearbeiten]

- Absetzbecken

-

- - Kostengünstig

- - großer Platzbedarf

- - geringer Reinigungsgrad ~ 10-20 μm

- - geringe Wartung

- Magnetabscheider

-

- - einfache Handhabung

- - einfache Entsorgung

- - nur für magretische Werkstofi`e

- - Reinigungsgrad ~5-10 μm

- Zentrifuge

-

- - effekive Betriebskostensenkung

- - keine Filtermittel

- - sehr hoher Reinigungsgrad ~ 5 μm

- - umweltfreundlich

- - einfachste Bedienung

- - wartungsfrei durch modererrste Technik

- - herrforragendes Preis- Leistungsverhältnis

- Hydrozyklon

-

- - Kostengünstig

- - geringer Platzbedarf

- - Reinigungsgrad ~5 μm

- Bandfilter

-

- - einfache Handhabung

- - einfache Entsorgung

- - großer Platzbedarf

- - Reinigungsgrad ~2-5 μm

- Feinfilter

-

- - hohen Reinigungsgrad ~1-3 μm

Flammpunkt[Bearbeiten]

- Probleme mit entflammung des Kühlschmierstoffes gibt es nur bei der Verwendung von Öl-

- Untersuchung zum Brand- und Explosionsverhalten

Für den Schleifprozess werden in der Regel Öle mit einem Flammpunkt von über 100 °C eingesetzt. Diese Öle fallen daher nicht mehr unter die Verordnung für brennbare Flüssigkeiten (VbF). Jedes Öl besitzt eine sogenannte "untere" und eine "obere" Explosionsgrenze. Die Explosionsgrenzen werden durch den prozentualen Anteil von Öl in der Luft festgelegt. Die untere Explosionsgrenze liegt normalerweise bei 0.6 Vol. % Luft. Das bedeutet,. dass unterhalb dieser Grenze kein zündfähiges Öl/Luftgemisch vorhanden ist (z.B. bei Minimalmengenschmierung). Die obere Explosionsgrenze liegt bei 7 Vol. %. Das heißt. bei einem Öl/Luftgemisch über diesem Grenzwert kann keine Zündung mehr erfolgen - das Gemisch ist "zu fett". Ein ÜÖl/Luftgemisch ist daher nur wenn das Verhältnis Öl/Luft zwischen 0.6 und 7 Vol. %/Luftt liegt. Dieser gefährliche Bereich muss z.B. durch gutes Überspülen der Schleifzone vermieden werden. Ein Zerstäuben des Öles ist durch geeignete Düsenkonstruktion zu minimieren. Die Physikalisch Technische Bundesanstalt in Braunschweig untersuchte 1997 verschiedene Öle unterschiedlicher chemischer Beschaffenheit (Mineralöl, Hydrocracköle, Polyalphaolefine, Ester) mit Flammpunkten zwischen 120 °C und 240 °C. Die Viskositäten bei 40 °C lagen zwischen 3.6 und 30 mm2/s. Die Tests fanden in einer Versuchsanlage mit einem 700 Liter fassenden explosionsdruckfesten Behälter statt, in den das Öl mit 0.5 bis 10 bar über eine Vollkegeldüse eingesprüht wurde. Die Zündung der Öl/Luftgemische erfolgte elektrisch.

- Untersuchungsergebnisse

Sprühnebel aller untersuchten Kühlschmierstoffie konnten in der geschlossenen Anlage mit elektrischen Funken von weniger als 10 J selbst dann zur Explosion gebracht werden, wenn ihr Flammpunkt weit über 200 °C lag. Es wurden dabei maximale Explosionsüberdrücke von 3.5 bis 4.5 bar festgestellt. Die Kühlschmierstoff-Sprühstrahlen konnten durch an einer Korundschleigfscheibe erzeugte Stahlschleiffunken bei Anpressdrücken bis zu 600 N/cm2 und 30 m/s Schleifgeschwindigkeit nicht gezündet werden. Titanschleiffunken zündeten dagegen Sprühstrahlen unabhängig vom verwendeten Kühlschmierstoff-Produkt. Sprühstrahlen aller untersuchten Kühlschmierstoffie konnten durch kleine heiße Stäbe gezündet werden. Die Zündung erfolgte erst bei Temperaturen von 800 °C bis 1000 ° C, das heißt weit oberhalb der Normzündtemperatur der Flüssigkeiten. Durch einen durch eine Ringstrahldüse erzeugten Flutungsstrahl konnte bei vollständiger Überflutung der Reibfläche eine Zündung verhindert werden. Bei nicht vollständiger Überflutung war jedoch eine Entzündung des an der Reibstelle durch Sekundärzerstäubung gebildeten Sprühnebels möglich.

Auszug aus 'Das 1x1 des Öl-Schleifens' Fa. Oel-Held

Hautverträglichkeit[Bearbeiten]

- Schleiföl und die menschliche Haut

Aufgrund jahrzehntelanger Erfahrung und wegen seiner chemischen Zusammensetzung [keine Aromaten in Polyalphaolefinen) kann gesagt werden, dass von Öel keine schädigende Wirkung auf die Haut ausgeht. Der arbeitsbedingte direkte Kontakt mit der menschlichen Haut findet praktisch ausschließlich überdie Hände statt. Negativ auf die Haut wirken sich im Schleifol schwebende Abtragspartikel [z.B. Mikrospäne) aus, die die Oberhaut mechanisch schädigen können. Kobalt- und Nickelpartikel dringen in die Hautporen ein und losen Allergien aus.

- Generell gilt

Je besserdie Filtration des Schleiföeles, desto geringer ist die mechanische Beeinfiussung der Haut. Vom Schleifoel durchtränkte Kleidungsstücke sollten unverzüglich gewechselt werden. lm Gegensatz zu wassermischbaren Kühlschmierstoffen wird durch Schleifoel der natürliche Säureschutzmantel der Haut nicht angegriffen. Die Erfahrung hat gezeigt, dass in Grossbetrieben, nach Umstellung von wassermischbaren Kühlschmierstoffen auf Schleifoele, die Zahl der Hauterkrankungen der Mitarbeiter um 80 - 90% zurückgingen.

- Einwirkungen auf den menschlichen Organismus

Um Einwirkungen wie Öldämpfe, Öelnebel und Rauch auf den menschlichen Ordanismus beim Schleifen mit Öl zu vermeiden, müssen eingesetzte Maschinen gekapselt und mit einer Absaugeinrichtung ausgerüstet sein. Als Obergrenze für den MAK-Wert (Maximale Arbeitsplatzkonzentration) gelten zurZeit 10 mg Ölnebel und Öldampf pro m³ entsprechend Atemluft.

Zu unterscheiden sind:

- Öldämpfe

Sie sind unsichtbar und entstehen bei Ölen ab ca. 250°C. Bei wassermischbaren Kühlschmierstoffen entstehen diese Dämpfe bereits ab 100°C und betragen mengenmäßig ein Vielfaches der Schleifoeldämpfe. Schleifoele auf Polyalphaolefinbasis haben einen um zwei Drittel geringeren Verdampfungsverlust als herkommliche Mineraloelprodukte.

- Ölnebel

Bei Ölnebel handelt es sich um feinst verteilte Oeltröpfchen in der Luft. Auch hier sind die verdampfungsarmen polyalphaolefinbasischen Produkte den Mineraloelen weit überlegen.

- Rauch

Schleifrauch ist ein fein verteilter fester Stolf, der aus Werkstückmaterial, Schleifscheibenmaterial und aus verbranntem Öl bestehen kann.

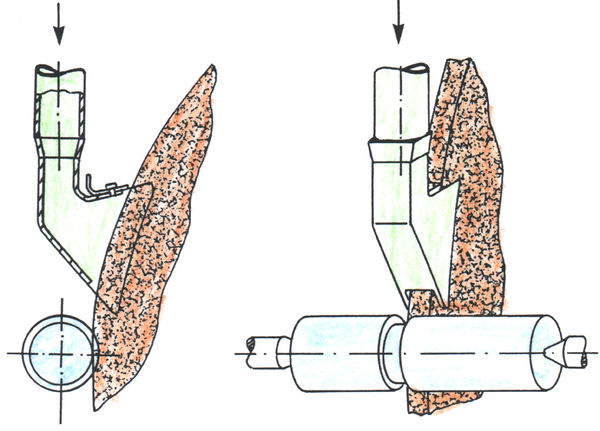

- Deposition von Dämpfen, Nebel und Rauch im menschlichen Organismus

Eine mit Hilfe einer Gamma-Kamera durchgeführte Untersuchung über die Deposition von Dämpfen, Nebel und Rauch beim Arbeiten mit Kühlschmierstoffen zeigte, dass sich ein großerTeil wie erwartet im Hals-, Nasen- und Rachenbereich ablagert. Auch die Lunge ist davon betroffen. Sogar im Magen sind starke Kühlschmierstoflkonzentrationen nachzuweisen. Nebensfehende Abbildung zeigt eine typische Deposifion von Dämpfen, Nebel und Rauch im menschlichen Organismus.

- Absaugung von Oeldäampfen, Oelnebel und Rauch

Als Absauganlagen haben sich elektrostatische Filtersysteme mit nachgeschaltetem Aktivkohlefilter, Mattenfilter oder bei Großanlagen sogenannte Demistoren gut bewährt. Bei elektrostatischen Filtersystemen sind die Reinigungsintervalle genau einzuhalten, um Funkenüberschläge zu vermeiden. Auf Wunsch der Berufsgenossenschafi soll bei Verwendung von elektrostatischen Filtern der Flammpunkt des eingesetzten Öles mindestens 140°C betragen.

Auszug aus "Das 1x1 des Öl-Schleifen" Fa. Oel-Held

- Hautpflegeplan

Hautgefährdung nach:

- - Betriesbereich

- - Arbeitsverfahren

- - Stoffe

- Hautschutzmittel

-vor Arbeitsbeginn auch nach den Pausen

- Schutzhandschuh

- soweit nicht generell vorgesehen,

- Hinweise auf speziellen Einsatzbereich

- Hautreinigungsmittel

- nach der Arbeit, auch vor den F'ausen

- Hautpflegemittel

- nach Arbeitsende und nach der Hauptreinigung

Korrosion[Bearbeiten]

Beim Schleifen mit wasserlöslichen Kühlschmierstoffen kann es bei falscher oder zu niedrig eingestellter Emulsion zu Korrosionsschäden kommen.

Beim Schleifen mit Öl gibt es keine Korrosionsprobleme.

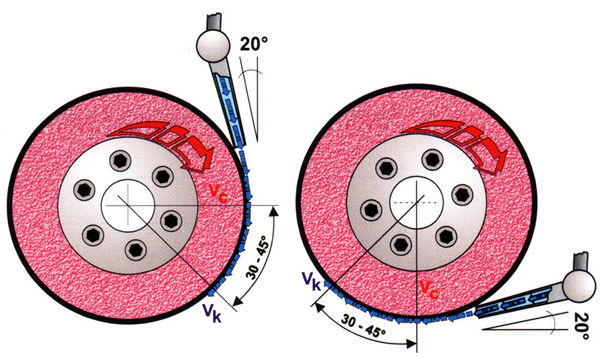

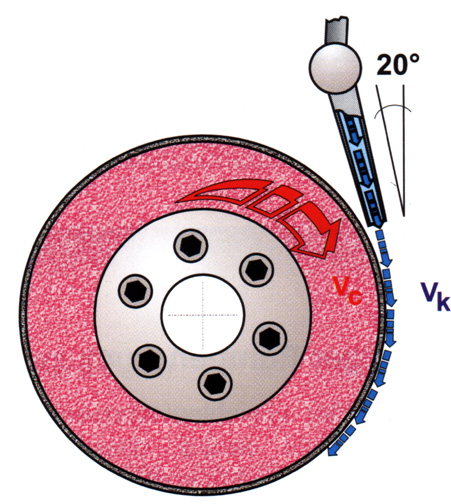

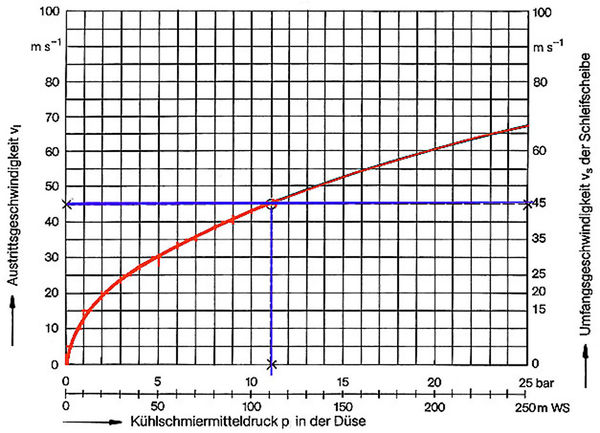

Kühldüsen[Bearbeiten]

Mischbar (nur Wasser)[Bearbeiten]

Oberflächengüte[Bearbeiten]

Die einzelnen technischen Eigenschaften der verschiedenen Kühlschmierstofie sind zusammengefaßt:

- Schmieren

- - Verbesserung der Überflächengüte

- - Reduzierung der Reibung

- - Minimierung des Verschleisses

- Kühlen

- - Abführung der Prozeßwärme

- - Vermeidung thermischer Schädigung

- - Äfiitrimierung des Verschleisses

- Spülen

- - Verbesserung der Überflächengüte

- - Vermeidung thermischer Schädigung

- - Abfuhr von Spänen

- Öl

- - verbessert die Überflächengrüte

- - Erhöht das Zeitspanvolumen

- - Druck aufnehmen durch EP-Zusätze

- - Gute Filtrierbarkeit

- - Gute Benetzung

- - Guter Korrosionsschutz

- - Alterungsbeständigkeit

- - Geringe Schaumentwicklung

- - Verträglichkeit mit Metallen und Farben

- - Gute Abwaschbarkeit

- - Gute gesundheitliche Verträglichkeit

- - Umweltfreundliche Aufbereitung oder Beseitigungsmöglichkeit

Schmierstoffe[Bearbeiten]

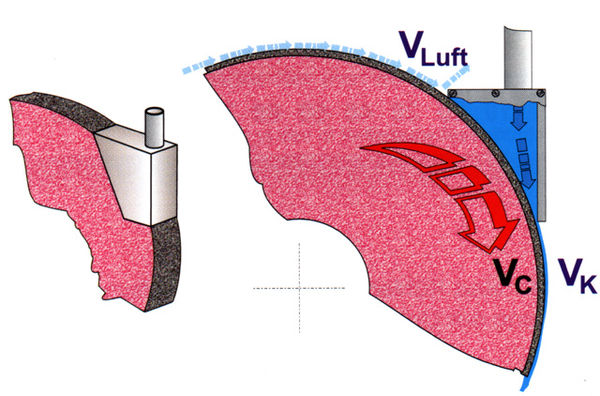

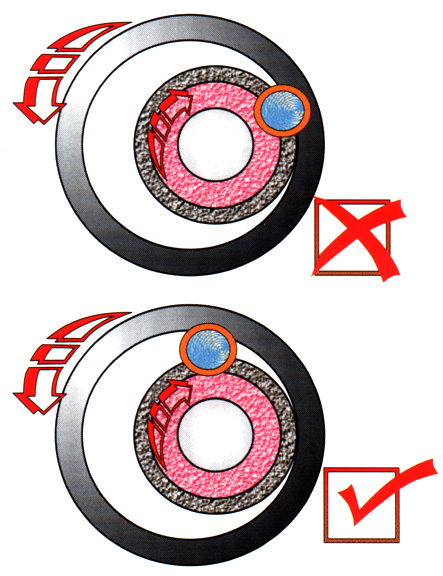

Spülung[Bearbeiten]

Durch Spülung mit viel Kühlschmiermittel sorgt man für einen guten Abfluss des abgetragenen Werkstoffes und ausgebrochene Schleifkörper. Die Spülung versetzt die Kontaktzone in einen zustand der einer Überflutung gleich kommt, somit erreicht man die bestmögliche Kühlung der Kontaktzone.

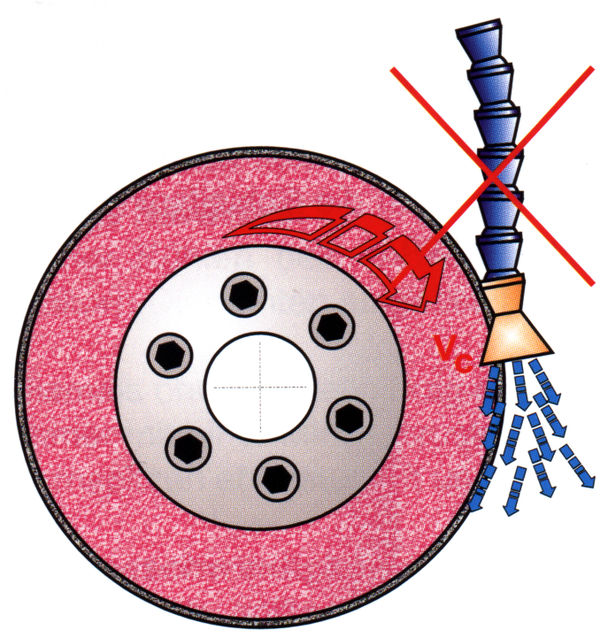

Kühlfehler[Bearbeiten]

Durch falsch ausgerichtete Kühldüsen entstehen Zonen mit schlechter Kühlung:

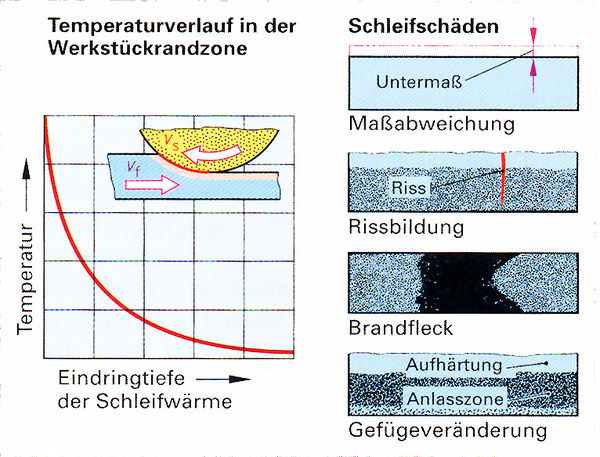

- Schleifwärme und Kühlschmierung

Beim Schleifen entsteht Wärme durch Reibung und Spanbildung. In der Werkstückrandzone können dadurch ohne Kühlung Temperaturen von über 1000°C auftreten. Die Erwärmung der Randzone sowie das rasche Abkühlen sind die Ursache für Schleifschäden (Bild). Maßabweichungen,. Spannungen und Rissbildung werden durch die Ausdehnung und das nachfolgende Schrumpfen in der Schleifzone verursacht. Brandflecken sind ein sichtbares Zeichen dafür, dass an der Oberfläche Anlassternberaturen aufgetreten sind. Das führt in vielen Fällen zur Enthärtung und zur Neuhärtung. Die Anlasszonen, oft auch Weichhaut genannt, können bis zu einer Tiefe von 140 um gehen.

- Eine geringe Randzonenternperaturwird ereicht durch

- - kleine Zustellung und kleine Kontaktlange

- - kleines Geschwindigkeitsverhaltnis q

- - Schleifkorper rnit hoher Griffigkeit. geringer Kornhaltekraft und sprödern Korn

- - intensive Kühlschmierung

Wartung[Bearbeiten]

Kühlschmierstoff, Geforderte Schutz- und Überwachungsmaßnahmen:

- 1. Hautkontakt möglichst vermeiden.

- 2. Vermeidung der Einschleppung von Nitrosierungsagenzien wie z.B. die Einschleppung von sekundären Aminen aus Korrosionsschutzmitteln, Reinigern etc.

- 3. Einsatz möglichst resistenter Kühlschmierstoffe.

- 4. Vermeidung von Fremköleinbrüchen.

- 5. Bei Kühlschmierstoffwechsel muß ein Systemreiniger eingesetzt werden.

- 6. Regelmäßige Temperaturüberwachung des Kühlschmierstoffes -max. Temperatur bei Zerspanung 40°C

- Emulsionsansatz

Unmittelbar nach der Reinigung kaltes Leitungswasser in den sauberen Behälter füllen und die vorgesehene Menge des Kühlschmiermittels langsam und unter ständigem Rühren dem Ansatzwasser beimischen. Niemals umgekehrt verfahren!

- Mischtemperatur

Kühlschmiermittel mindestens +10°C Ansatzwasser maximal +30° C Zum Ansatz kein voll entsalztes Wasser verwenden; die geeignetsten Wasserhärten liegen zwischen 7 und 20°dH. Emulsion nicht mit anderen Emulsionen mischen. Erfolgt die Ansatzbereitung und die Nachdosierung über einen separaten, ggf. mobilen Tank, darf nur fertig gemischte Emulsion in die Maschinenbehälter/-tanks gefüllt werden.

Empfehlenswert ist auch, zur Ansatzbereitung ein Kühlmittelmischgerät einzusetzen, um eine einwandfreie Mischung zu erhalten. Überwachung und Pfiege der Kühlschmiermittel-Emulsion

- Konzentrationsmessung

regelmäßige Messung der Emulsion vor Ort mit Hilfe des Handrefraktometers Skala 0-10 (im Labor, auch durch Säurespaltung). Bei zu hoher Konzentration Emulsion durch Zugabe einer sehr verdünnten Emulsion abmagern.

- - niemals reines Wasser zusetzen.

pH-Messung mit Hilfe eines Indikatorpapiers/pH-Meßstäbchen (6,5-10.0) oder mit pH-Meßgerät.

- Microbiologische Kontrolle

Einsaiz von Bio-Teströhrchen, Handhabung und Auswertung gemäß gesonderter Anleitung.

Nitrit/Nitrat-Messung mit Hilfe eines Indikatorpapieres, Handhabung und Auswertung gemäß gesonderter Anleitung.

- Korrekturmaßnahmen

Wartungs- und Pflegeprodukte - wie Biocide, Korrosionsschutzlösungen, Wasseraufhärter sollten nur nach vorheriger Analyse und/oder Ursachenklärung verwendet werden. Verschmulzte Emulsion sollte gefiltert oder mit anderen Methoden gereinigt werden. Aufschwimmende Öle (Lecköle) mit dem Ölskimmer entfernen.

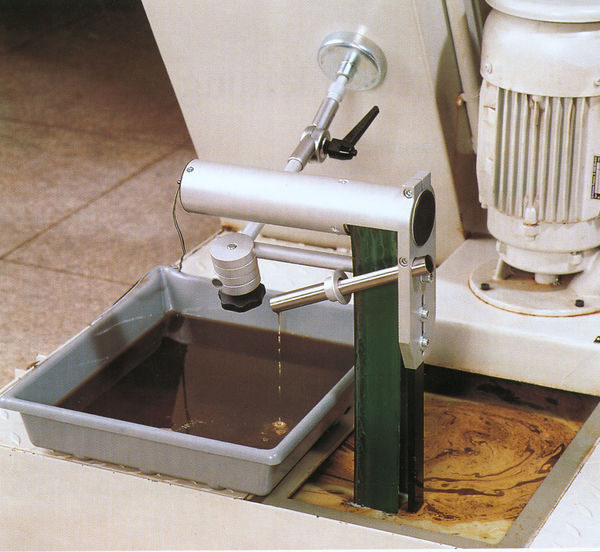

- Pflege von Kühlschmierstoffen

Ölskimmer dienen zum Abtragen von Fremdölen aus Kühlschmierstoffen. Dadurch "wird die Bakterienbindung" weitgehend vermieden und die Standzeit der Kühlschmierstofie erheblich erhöht. Die Belastung des Maschinenbedieners durch Geruch- und Dampfentwicklung wird wesentlich reduziert.

- Bandskimmer und Scheibenskimmer

Die Ölskimmer (sh. Bilder) sollten erst dann an den Kühlmittelbehälter angesetzt werden, wenn die Kühlflüssigkeit 2 Stunden oder länger ruht, damit die abzuscheidenden Fremdöle sich an der Überfläche abgesetzt haben. Der Ölskimmer soll so an den Kühlflüssigkeitsbehälter angesetzt werden, daß die Scheibe bzw. das Band 10 bis 40 mm in die Flüssigkeit eintaucht. Durch die 2 Gelenke ist eine vielfache Verstellmöglichkeit vorhanden. Das Ablaufrohr mit Schlauch soll immer leicht nach unten geneigt werden, um einen sicheren Ablauf des Fremdöls zu gewährleisten. Der Auffangbehälter muß ausreichend groß bemessen sein. Das Einschalten des Gerätes kann entweder direkt am Netzteil oder durch die Steckverbindung am Gehäuse erfolgen. Man hat die Möglichkeit, die Spannung am Netzteil zwischen 3 und 12 Volt in 6 Stufen einzustellen. Die Drehzahl erhöht sich bei steigender Votzahl. Beim Einschalten ist es von Vorteil mit Stufe 6 (12 Volt) zu beginnen, da die Reibungskräfte noch relativ hoch sind.

Öel&Wasser - Vor und Nachteile[Bearbeiten]

Wasser oder Öel?

Das Schleifen mit Öel hat bis auf die Kosten und technisch zu erfüllenden Umstände quasi nur Vorteile.

- Voraussetzungen für das Schleifen mit Öel

- Maschinenkapselung

Bevor in eine Schleifinaschine Öl eingelüllt werden darf, muss zuerst überprüft werden, ob die Maschine gekapselt ist. Die Kapselung verhindert den unkontrollierten Austritt des Öls. Bei neuen Schleifinaschinen ist die Vollkapselung selbstverständlich.

- Absaugung

Zusätzlich sollte die Maschine mit einer Absaugeinrichtung versehen sein, um Öldämpfe, Ölnebel und den Ölrauch abzuleiten, damit sie nicht den Bediener der Maschine beeinträchtigen. In der Praxis haben sich Luftfiltersysteme mit Prallblechen und Filtermatten sowie elektrostatische Filtersysteme mit zusätzlicher Aktivkohlefiltrierung gut bewährt. Für elektrostatische Filtersysteme ist es empfehlenswert einen Wartungsvertrag abzuschließen, damit der Hochspannungsteil ständig gereinigt wird. Für große Zentralluftfilteranlagen in Werkhallen eignen sich sogenannte Demistoren, die durch Versprühen von Öl auf Maschengewebe eine Luftreinigung herbeiführen.

- Feuerlöscheinrichtung

Öl ist brennbar! Jede Maschine muss daher mit einer automatischen Feuerlöscheinrichtung ausgerüstet sein.

- Explosionsklappen

An der Oberseite der Maschinen müssen Explosionsklappen angebracht werden, um für den äußerst seltenen Fall einer Verpuffung die Energie abzuleiten. Die Klappen sind so anzubringen, dass sie nach einer Verpuffung sofort selbständig Wieder schließen und die Absaugung automatisch abschalten.

- Kühlmittelkontrolle

Ein Strömungswächter muss bei Kühlmittelausfall die Maschine sofort abschalten Ein zusätzlicher Niveauwächter kann verhindern, dass ein Öl-Luftgemisch in die Schleifkontaktzone gepumpt wird.

- Kühlschmierstoffmenge

Aufgrund der geringeren Wärmekapazität von Öl gegenüber wassermischbaren Kühlschmierstoffen sollte die Umlaufmenge verdoppelt werden. Bei gleicher Umlaufmenge empfiehlt sich der Einbau eines Kühlaggregates.