Schleiftechnik: Unterschied zwischen den Versionen

Pwwu (Diskussion | Beiträge) |

Pwwu (Diskussion | Beiträge) |

||

| Zeile 931: | Zeile 931: | ||

=== Winkelfräser=== | === Winkelfräser=== | ||

| + | [[Datei:Winkelfräser.jpg|400px]] | ||

| + | |||

| + | WinkWinkelfräser oder Winkelstirnfräser haben eine konische Form, bei der sich der Durchmesser von der Fräserstirn aus nach hinten reduziert. Die häufigsten Winkel sind 30°, 45°, 60°, 70°, 75°. Die Stirnschneiden haben eine leichten Freischliff, so dass der Fräser an der Stirnseite eine Fläche fräst, die in 90°zur Werkstückachse liegt. Häufig werden diese Fräser zum Fräsen von Schwalbenschwanzführungen eingesetzt.elfräser | ||

=== Gesenkfräser === | === Gesenkfräser === | ||

Version vom 26. März 2017, 22:29 Uhr

Sachgebiete:

Inhaltsverzeichnis

- 1 Schleifscheibenaufbau

- 2 Auswuchten

- 3 Abrichten

- 4 Arbeitssicherheit

- 5 UVV

- 6 Bohren

- 7 Drehen

- 8 Fräsen

- 9 Fräserarten

- 9.1 Schaftfräser

- 9.2 Langlochfräser

- 9.3 Walzenstirnfräser

- 9.4 Senker

- 9.5 T-Nutfräser

- 9.6 Hartfräser

- 9.7 Vollradiusfräser

- 9.8 Eckradiusfräser

- 9.9 Viertelkreisfräser

- 9.10 Konischefräser

- 9.11 Prismenfräser

- 9.12 Winkelfräser

- 9.13 Gesenkfräser

- 9.14 Gewindefräser

- 9.15 Messerkopf

- 9.16 Gravierstichel

- 9.17 Reibahlen

- 9.18 Scheibenfräser

- 10 Flachschleifen

- 11 Hartmetalle

- 12 Holzwerkzeuge

- 13 CBN und Diamant-Schleifscheiben

- 14 CNC-Schleifen

- 15 Kühlung

- 16 Manuelles Schleifen

- 17 Messerschmiede

- 18 Messerschneiden

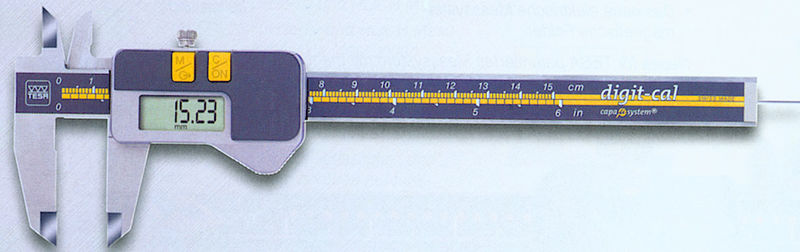

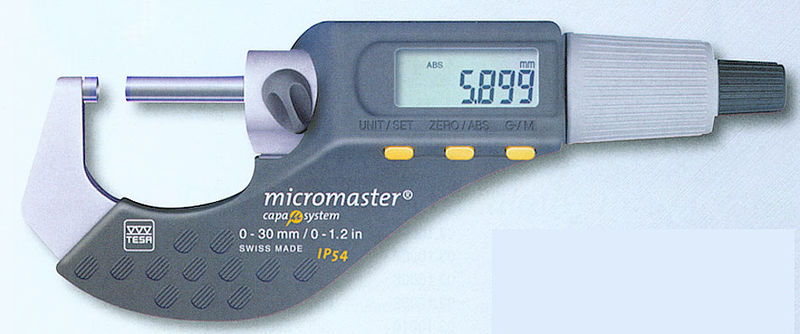

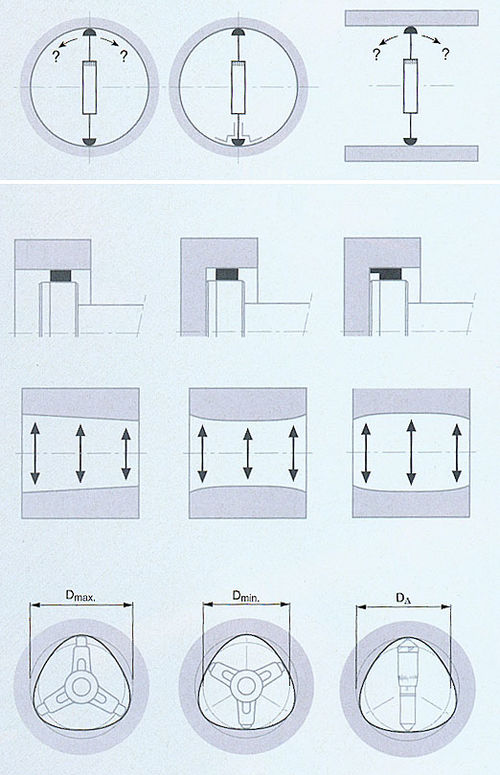

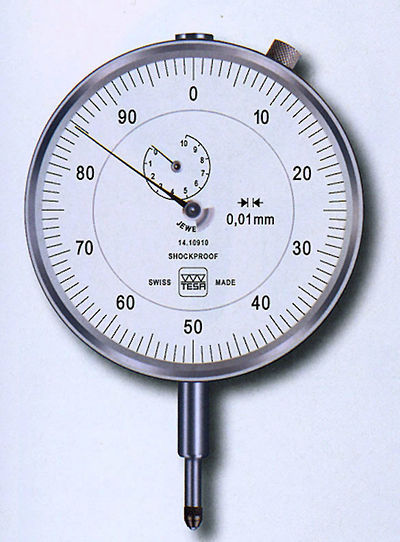

- 19 Meßtechnik

- 20 Rundschleifen

- 21 Spitzenlosschleifen

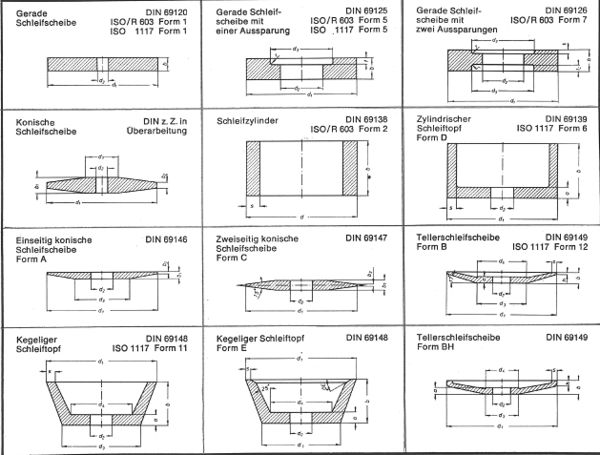

- 22 Scheibenformen

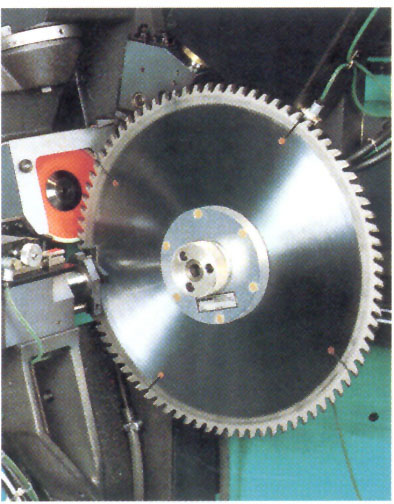

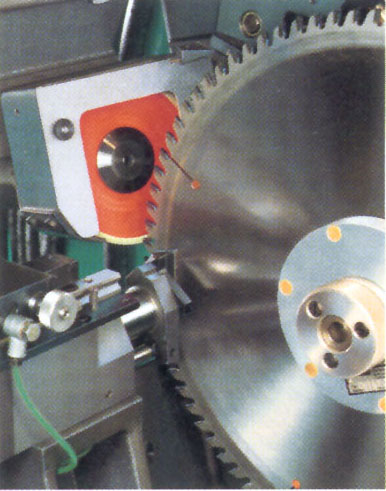

- 23 Sägeblätter

- 24 Kettensägen

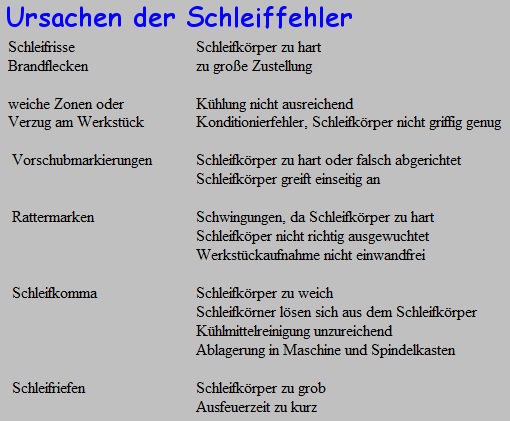

- 25 Schleiffehler

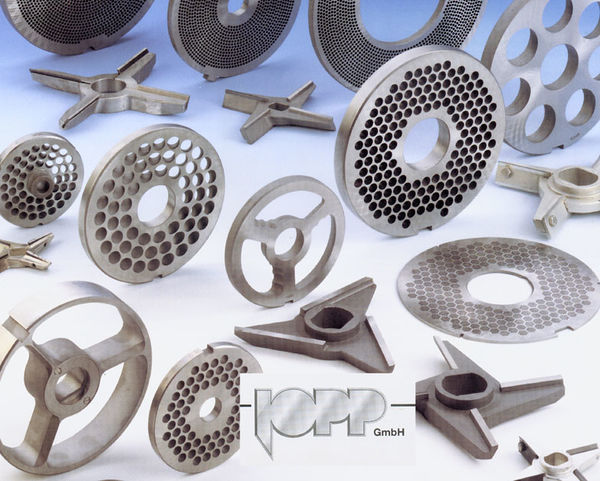

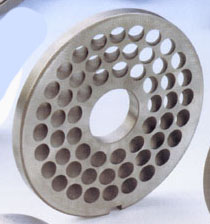

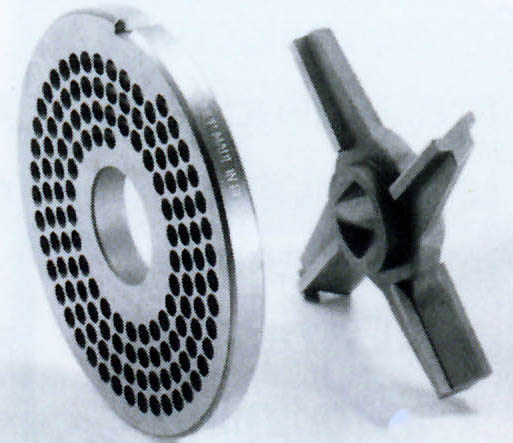

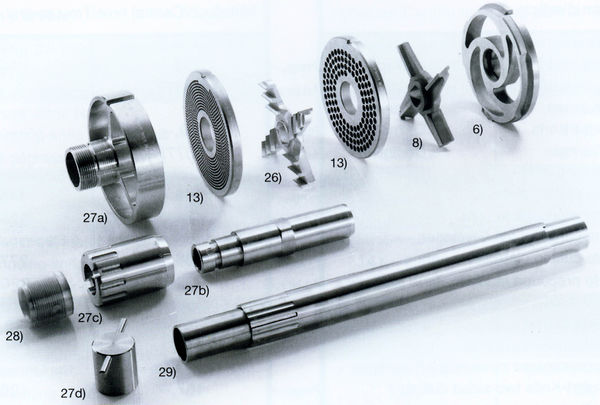

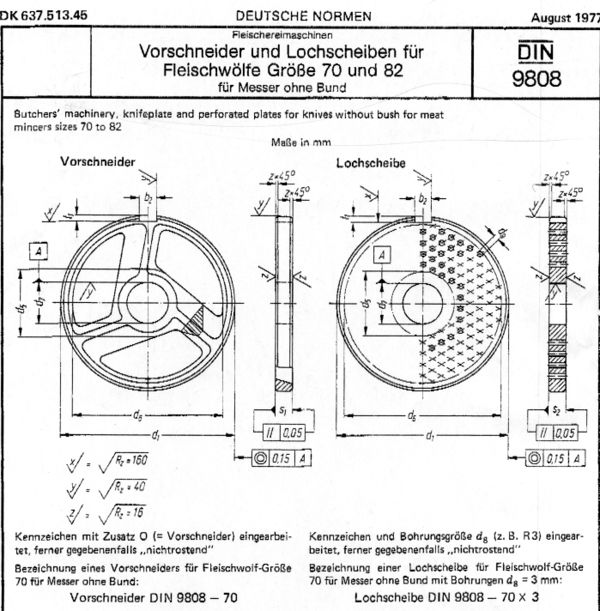

- 26 Schneidsatz

- 27 Werkstoffprüfung

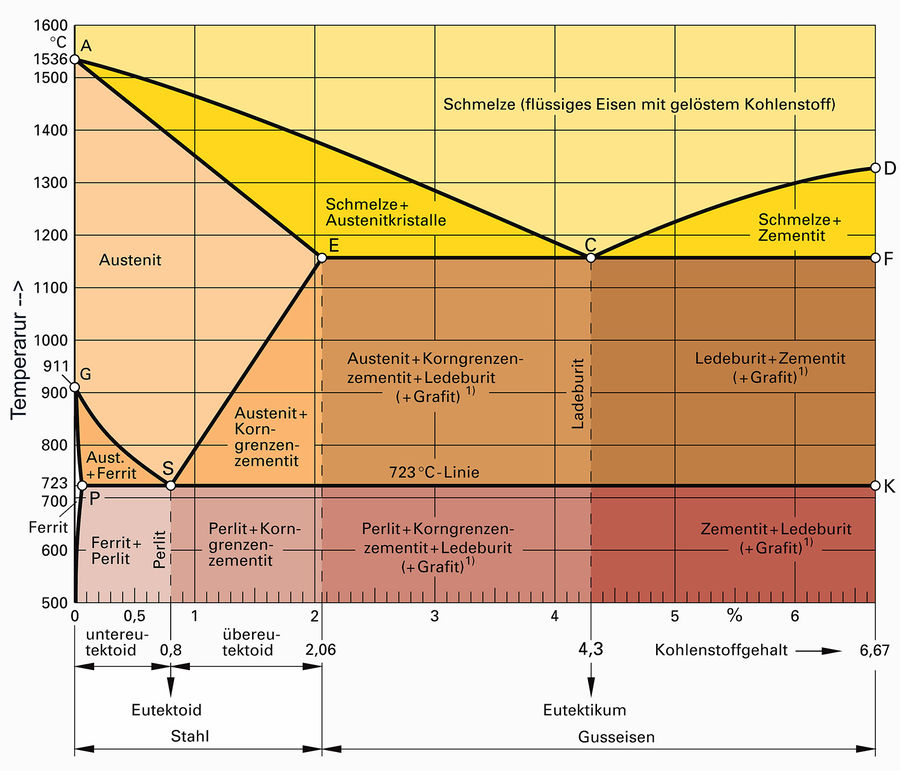

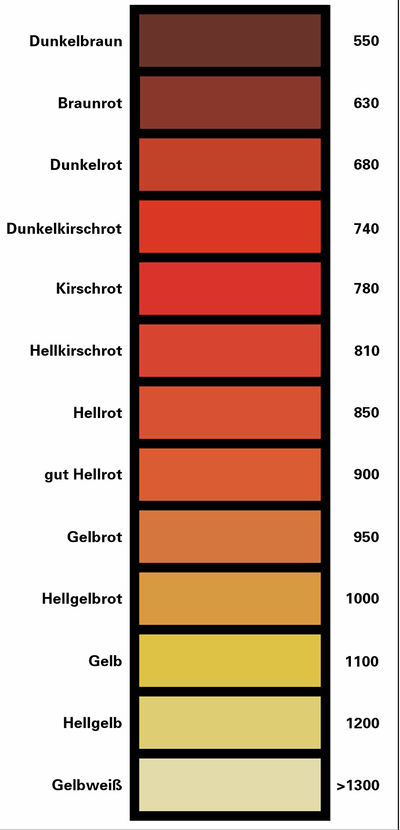

- 28 Wärmebehandlung

- 29 Fügen-Löten

- 30 Schweißen

- 31 Beschichten

Schleifscheibenaufbau

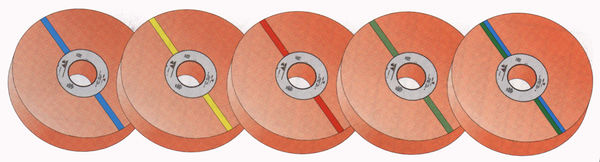

Schleifmittel

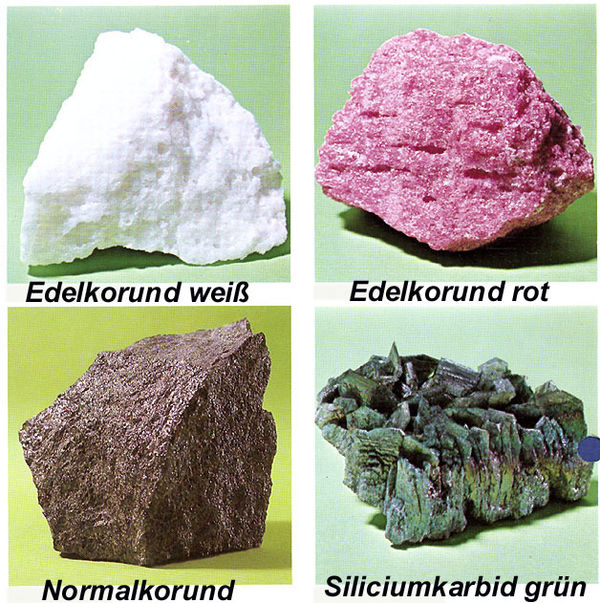

Arten von Schleifmitteln

- 1. Elektrokorund (Aluminiumoxid)

Elektrokorund wird einem elektrochemischen Schmelzprozeß aus kalzinierter Tonerde bzw. aus Bauxit gewonnen. Die Schmelze erstarrt zu Blöcken: welche anschließend in mehreren Schritten zerkleinert und gemahlen werden. Die anschließende Klassierung auf Siebanlagen führt dann zu den nach FEPA-Standard international genormten Schleifmittelkörnungen bzw. -korngrößen

- F- Federation - Vereinigung

- E- Europeene - europäischer

- P- Pabricants de Produits - Hersteller

- A- Abrastfs - Schleifscheiben

Der Gehalt an kiristallinem Alurniniumoxid (Al2O3) bestimmt wesentlich die Eigenschaften des Elektrokorunds. Mit zunehmendem Al2O3-Gehalt nimmt die Härte und die Sprödigkeit des Korundschleifkornes zu, die Zähigkeit dagegen entsprechend ab.

- Elektrokorund wird in drei Qualitätsgruppen hergestellt.

- Edelkorund mit ca. 99-99:9 % Al2O3 (Weiß)

- Halbedelkorund mit ca. 99-93 % Al2O3 (Rosa)

- Normalkorund mit ca. 95 % Al2O3 (Rubin)

In jeder Gruppe gbt es wiederum zahlreiche verschiedene Sorten, welche sich durch die chemischen Legierungsbestandteile, Beschichtungen oder mechanische oder thermische Nachbehandlung unterscheiden. Dies hat unterschiedliche Auswirkungen auf das Schleifverhalten so daß dadurch zur Lösung einer Schleifaufgabe eine vielfaltige Palette an Schleifmitteln zur Verfügung steht.

Schleifmittel auf Korundbasis sind grundsätzlich durch das Kurzzeichen "A" gekennzeichnet, die einzelnen Sorten werden durch das Voranstellen von Ziffern wie z.B. "81A" unterschieden. Diese Vorzifiern sind immer firmenspezifisch und nicht übertragbar.

- 2. Sinterkorund (SK)

Sinterkorund zeichnet sich durch sehr feine Microstrukturen, welche über das Sintern sehr feiner, in einem elektrophoretischen Prozeß hergestellten Kristalle erreicht werden. Durch diesen mikrokristallinen Aufbau verhält sich Sinterkorund bei richtigem Einsatz beim Schleifen anders als herkömmlicher Korund, da sich in hohem Maße während des Schleifens immer neue Schneidkanten bilden. Sinterkorund wird ebenfalls mit dem Kurzzeichen "A" und 2 Vorziffern bezeichnet. Er wird gundsatzlich mit anderen Schleifmittelsorten gemischt eingesetzt.

- 3. Siliziumkarbid (SiC) (grün- blau)

Siliziumkarbid wird ebenfalls in einem elektrochemischen Prozeß aus kohlenstofifreichem Petrolkoks und Quarzsand (SiO2) hergestellt. Seine Aufarbeitung zu Schleifmittelkörnungen entspricht etwa der des Elektrokorunds. Silizirumkarbid ist härter als Korund, gleichzeitig aber auch wesentlich spröder.

Auch hier gibt es verschiedene Sorten. welche vor dem das Siliziumkarbid kennzeichnende "C" mit einer Ziffer unterschieden werden wie z.B. " 1 C".

Anwendungen: harte Werkstoffe: HM, GG. HSS, Keramik, Glas; weiche Werkstoffe: Kupfer, Aluminium, Kunststoffe

- 4. Kubisches Bornitrid (CBN)

Kubisches Bornitrid ist ein künstlicher Schneidstoff, welcher in einem Hochtemperatur- und Hochdruckprozeß aus Bor und Stickstoff hergestellt wird. CBN ist der zweithärteste praktisch angewandte Schneidstoff und zeichnet sich durch hohe thermische und chemische Stabilität aus. Coatings verbessern in Einzelfällen die Einbindung und Stabilität. Bezeichnet wird das CBN mit dem Kurzzeichen "B" mit vorangestellten Zusatzziffern.

Anwendungen: HSS-Stahl, Warm- und Kaltarbeítsstähle

- 5. Diamant (D)

Diamant ist der härteste Schleifstoffe. Er besteht rein aus Kohlenstoff in kristalliner Anordnung. Für die Industrielle Anwendung wird überwiegend synthetischer Diamant verwendet, welcher aus Graphit bei hohem Druck und Temperatur hergestellt wird. Je nach Anwendungsfall stehen unterschiedliche Beschichtungen zur Verfügung. Bezeichnet wird der Diamant mit dem Kurzzeichen mit vorangestellten Zusatzziffern. Anwendung: Präzisionsschleifen von zähharten Werkstoffen wie HM, GG, Glas, Keramik; Abrichten von Schleifscheiben

- 6. Schmirgel (SL) Al2O3 + SiO2 + Fe2O3

Belag von Schleifpapier Bearbeiten incl. Polieren von Stahl. Gußeisen. Holz...

Körnung

- Korngrößen der Schleifmittel

Die Korngröße des Schleifmittels beeinflußt einerseits die Zerspanleistung des Schleifkörpers und andererseits die Oberflächenbeschaffenheit des geschliffenen Werkstückes.

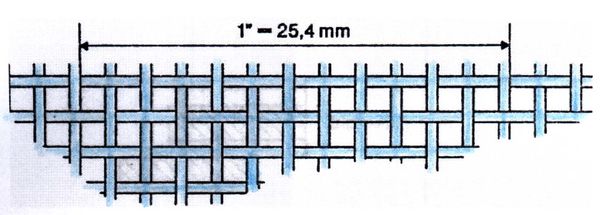

Sie wird der geforderten Oberflächenrauhigkeit des Werkstückes entsprechend ausgewählt. Das Schleífkorn wird im Herstellungsprozeß durch Sieben klassiert. Dabei liegt ein internationaler Standard der Prüfsiebung zugrunde. Die Korngröße wird über eine Körnungsnummer identifiziert, wobei die Korngröße mit zunehmender Körnungsnummer abnimmt.

Die Körnungsnummer entspricht der Nummer desjenigen Siebgewebes, dessen Maschen das Schleífkorn beim Absieben noch passiert.

Die Siebgewebenummer entspricht dabei in etwa der Anzahl der Maschen welche dieses Siebgewebe auf einer Länge von 1 Zoll aufweist.

Härte

- Der Härtegrad des Schleifkörpers

Der Härtegrad - üblicherweise auch "Härte" oder "Buchstabenhärte" genannt - hat mit der Härte des eingesetzten Schleifmittels zunächst nichts zu tun. Die "Härte" des Schleifkörpers wird insbesondere von der anteilig enthaltenen Menge an Bindung, aber auch von deren Art bestimmt. Sie nimmt mit zunehmendem Bindungsanteil zu. Dabei werden die einzelnen Schleifmittelkörner immer fester zusammengehalten, in einem harten Schleifkörper sind die Körner sehr fest verbunden und widerstehen daher sehr hohen Schleifkräften.

Ein weicher Schleifkörper setzt dem Herausbrechen der abstumpfenden Schleifkörner weniger Widerstand entgegen, so daß die Körner leicht aus dem Kornverbund herausgelöst werden können. Der Härtegrad wird durch einen Buchstaben gekennzeichnet, wobei er mit zunehmendem Alphabet zunimmt.

Er kann ganz grob folgendermaßen eingestuft werden: Neben dieser Buchstabenhärte gibt es noch die "Wirkhärte" des Schleifkörpers: Sie wird zunächst von der Buchstabenhärte stark geprägt, beinhaltet aber das Gesamtverhalten eines Schleifkörpers, welches sich aus dem Zusammenwirken aller Komponenten ergibt und wesentlich vom "Gefüge" des Schleifkörpers abhängig ist. Generell kann man einen Schleifkörper über Härte und Gefüge so einstellen. daß sich die Schleifkörner bei beginnender Abstumpfung von selbst aus dem Schleifkörper lösen. Dann spricht man von "Selbstschärfung", was aber gewisse Einschränkungen gegenüber der erzielbaren Genauigkeit des Werkstückes mit sich bringt. Ist ein Schleifkörper dagegen härter eingestellt, so lösen sich die Schleifkörner nicht mehr selbst aus dem Verbund, sondern müssen durch einen gesonderten Prozeß, das "Abrichten" oder " Konditionieren" des Schleifkörpers, neu geschärtt oder ganz aus der Bindung herausgelöst werden. Dadurch erreicht man besondere Maß- und Profilhaltigkeit in einem kontrollierten Schleifprozeß mit im allgemeinen sehr hohen Zerspanleistungen.

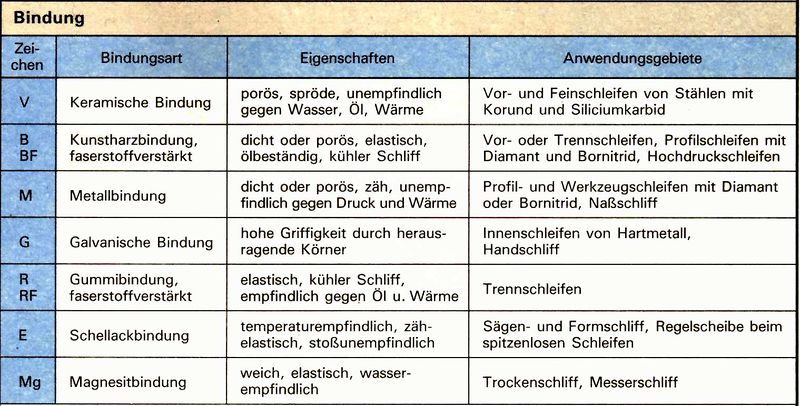

Bindung

Die Art der Bindung beeinflußt den Aufbau eines Schleifwerkzeuges sehr wesentlich und führt zu sehr unterschiedlichem Schleifverhalten und dadurch zu gründsätzlich unterschiedlichen Einsatzmöglichkeiten des verschieden gebundener Schleifwerkzeug. Daneben gibt es weitere Bindungsarten für spezielle Einsatzfälle wie z.B.

- Magnesitbindung (Mg)

- Eigenschaften: weich, elastisch, wasserempfindlich

- Anwendungen: Trockenschliff, Messerschliff

- Schellackbindung (E)

- Eigenschaften: temperaturempfindlich, zähelastisch, stoßunempfindlich

- Anwendungen: Sägen- und Formschliff, Regelscheiben beim spitzenlosen Schleifen

- Metallbindung (M)

- Eigenschaften: dicht oder porös, zäh, unempfindlich gegen Druck und Wärme

- Anwendungen: Profil- und Werkzeugschleifen mit Diamant oder Bornitrid, Naßschliff

- Keramische Bindung (V) gebrannt bei ca. 1000-1350°C

- Eigenschaften: porös, spröde, unempfindlich gegen Wasser, Öl, Wärme

- Anwendungen: Vor- und Feinschleifen von Stählen mit Korund und Siliziumkarbid

- Kunstharzbindung (BW) gebunden bei ca. 180°C

- Eigenschaften: dicht oder porös, elastisch, ölbeständig, kühler Schliff

- Anwendungen: Vor- oder Trennschleifen, Profilschleifen mit Diamant und Bornitrid, Hochdruckschleifen

- Kunstharzbindung faserstoffverstärkt (BWF)

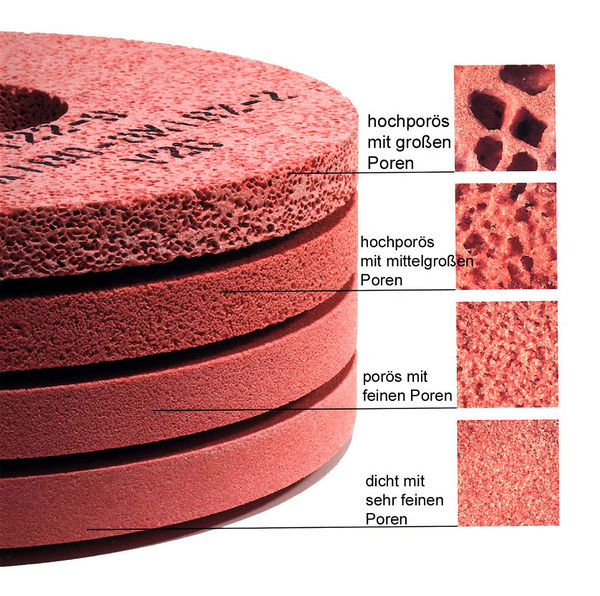

Gefüge

- Das Gefüge des Schleifkörpers (auch "Struktur" genannt)

Das Gefüge oder die Struktur des Schleifkörpers beschreibt zunächst den im Schleifkörper vorhandenen Porenanteil. Er ergibt zusammen mit dem Volumenanteil des Schleifmittels und der Bindung immer 100% in diesem Dreistoffgemisch. Das Gefüge beschreibt aber auch die Größe, Form und Anordnung der Bindungsstege im Schleifkörper und damit auch in besonderem Maße das Schleifverhalten des Schleifwerkzeuges.

Das Gefüge eines Schleifkörpers muß daher im Zusammenspiel mit den anderen Komponenten und Parametern der zu lösenden Schleifaufgabe individuell angepaßt werden, um höchste Wirtschaftlichkeit zu erzielen:

- - dichtes Gefüge und größere Härte ergeben hochbelastbare Form

- - beständige Schleifkörper wie z.B. beim Außen- oder Innenrundschleifen benötigt.

- - offenes Gefüge mit geringerer Härte ergibt zerspanungsfreudige Schleifkörper mit viel Raum für die Spanbildung und den Kühlmitteltransport.

Sie werden insbesondere benötigt bei Schleifverfahren mit großen Kontaktlängen zwischen Werkstück und Schleifkörper wie z.B. beim Tiefschleifen (Flachprofilschleifen). Das Gefüge bzw. die Struktur wird bei elbe mit Ziffern zwischen 2 bis 22 angegeben. Mit zunehmender Zfferngröße steigt die Offenheit bzw. die Porosität des Schleifkörpers. Die Vielzahl der Gefügeausbildungsmöglichkeiten macht es dabei erforderlich, daß die Gefügekennzahl durch zusätzliche Buchstaben und Ziffern ergänzt werden kann.

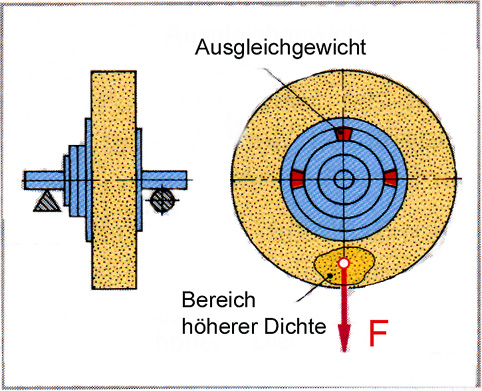

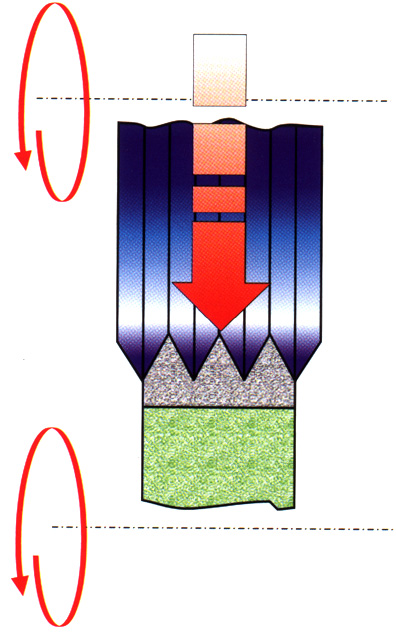

Auswuchten

Durch eine ungleiche Korn- und Bindenmittelverteilung entstehen durch die Schleifscheibenunwucht Fliehkräfte. Zum statischen Auswuchten wird die Schleifscheibe auf eine Auswuchtwaage oder einen Abrollbock gelegt (Bild).

Die Ausgleichgewichte werden in der Ringnut verschoben, bis die Schleifscheibe in jeder Lage in Ruhe bleibt.

- Bei Schleiffscheiben besonders bei hohen Umfangsgeschwindigkeiten ist das Auswuchten äußerst wichtig, auch bei Schneidwerkzeugen.

- Auswuchten für die Computergeneration!

Gut ausgewuchtet ist "halb geschliffen"! Viele haben es gelesen, nach der "Zeigefinger"-geprägten Generation mutiert die Jugend zur "Daumen" - Generation. Handys werden eben so bedient... Was liegt da näher, dass sich moderne Ausbildungszentren, wie hier die JAKOB-PREH-SCHULE Bad Neustadt an der Saale, zeitgemäßer Methoden bedienen, die Fachkräfte, Spezialisten von morgen, fit zu machen.

Am Beispiel "AUSWUCHTEN AN PRÄZISIONSWERKZEUGSCHLEIFMASCHINEN" demonstrierte die Meisterklasse 2000-2001 im Schneidwerkzeugmechaniker-Handwerk die Anwendung und Nutzen moderner Auswuchtsysteme. Früher galt allgemein die Ansicht, dass das Auswuchten kleiner Schleifkörper nicht notwendig ist. Bestenfalls wurde extern. z.B. auf Auswuchtwaagen gewuchtet. Genau an diesem Punkt setzt die Ausbildungsoffensive der JAKOB-PREH-SCHULE an.

- Wann ist welche Auswuchtmethode sinnvoll?

Grundsätzlich wurden zwei Verfahren ermittelt:

- 1. An Schleifzentren mit Werkzeugwechslern empfiehlt sich das externe Auswuchten im Sinne des Voreinstellens (wie auch bei Fräszentren üblich). Die inzwischen weit verbreiteten HSK Schnittstellen (z.B. HSK50) bieten den präzisen Wechsel des gewuchteten Schleifsatzes. Das Auswuchten kann mit der kleinen, kompakten Auswuchtmaschine BMT200S direkt neben der Bearbeitungsmaschine erfolgen. Einfachste Bedienung (über Touchscreen) und beste Messgenauigkeit darf vorausgesetzt werden.

- 2. An allen übrigen Maschinen kann die mobile Auswuchtelektronik BMT100M in Verbindung mit Auswuchiringen (wie im Beispiel-Versuch) erfolgreich genutzt werden.

- Vorteil -> Es wird stets in der Maschine gewuchtet. Wechselfehler entstehen nicht.

Mit beiden Verfahren sind erhebliche Optimierungspotentiale wie: Verbesserrung der Schleifgüte, Standzeitverlängerung der Schleifkörper, Zeitgewinn und Annehmlichkeit des Auswuchtprozesses verbunden und gesichert. 16 Meister Anwärter/innen testeten auf einer WALTER-Mini-Power, ausgestattet mit einem Schleifsatz für HSS-Werkzeuge das mobile MPM-Auswuchtsystem BMT100M. Es wurden 2 Schleifsätze gewuchtet und anschließend geschliffen.

Auswuchten-Elektronik

Aufgabe

- Auswuchten beliebiger rotierender Körper

- Nachwuchten bei veränderter Unwucht

- Unwuchtüberwachung an den Maschinen

Vorteil

- Einfache, sichere Bedienung

- Keine Vorkenntnisse nötig

- Auswuchten direkt an der Masch.

- Kontrolle des Auswuchtzu±-landes

- Geringe Anschaffungskoslen

- schnelle Amortisation

- Kosteneinsparung durch universellen und mobilen Einsatz

Anwendung

- Schleiffscheiben

- Werkzeuge

- Werkstücke

- Sondermaschinen

- Ventilatoren

- etc.

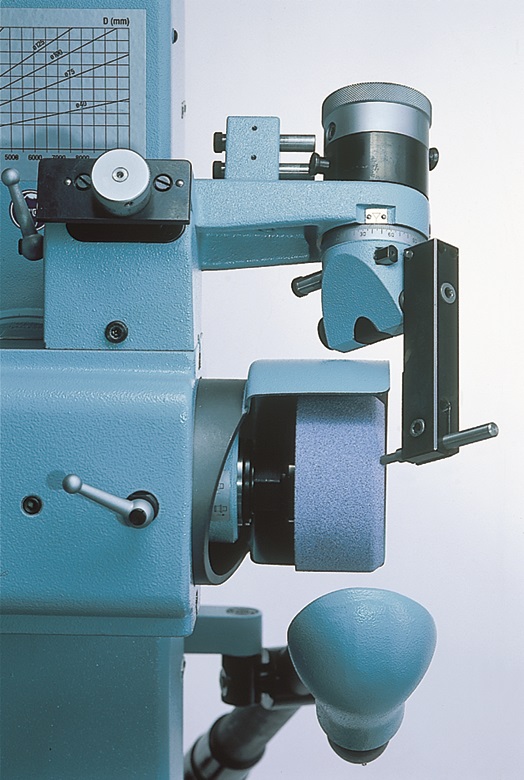

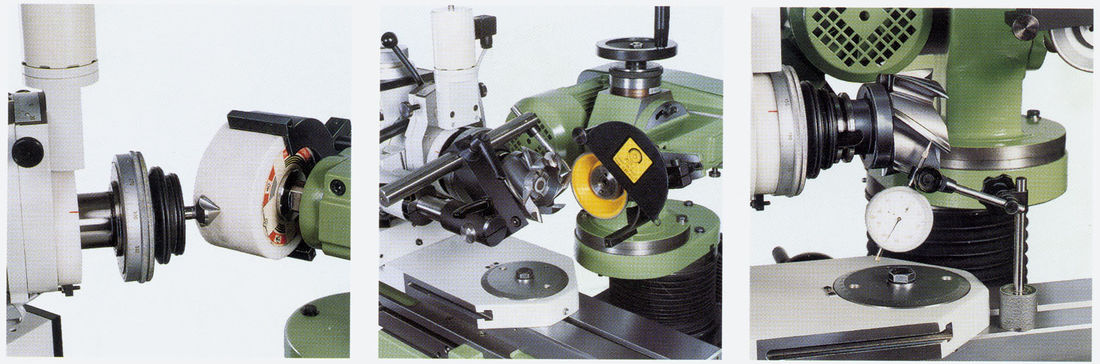

Abrichten

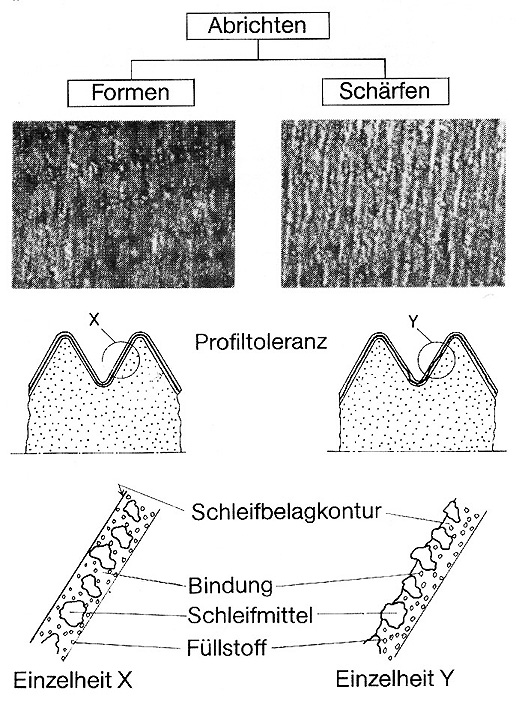

Trotz sorgfältiger Montage kann ebenso wie durch Verschleiß oder ungünstige Einsatzbedin- gungen ein Wiederherstellen der Belaggeometrie und/oder der Schleiffähigkeit des Belages erforderlich sein.

Das Erzeugen der Geometrie wird mit "Formen", das Erzeugen der Schleiffähigkeit wird mit "Särfen" bezeichnet. Beides zusammen ergibt das "Abrichten". Abrichten = Formen + Schärfen

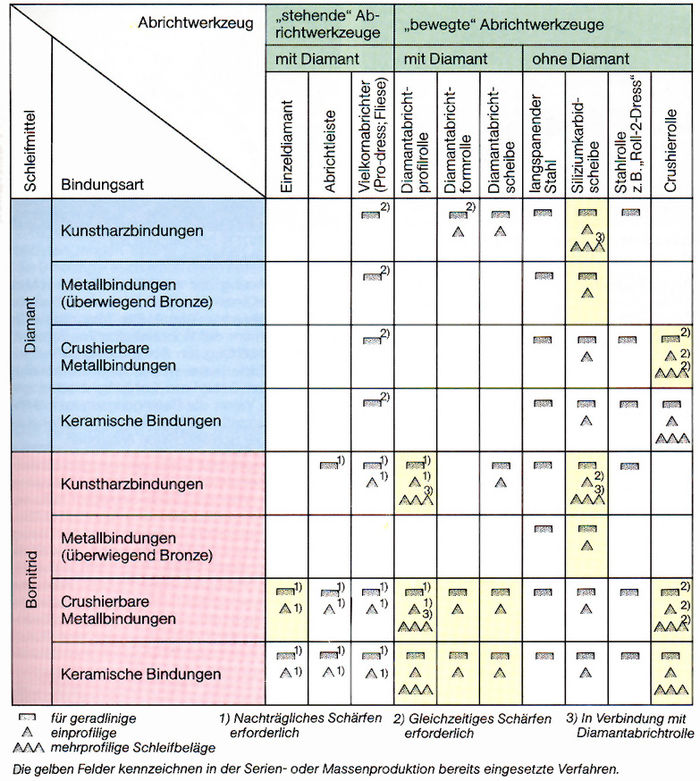

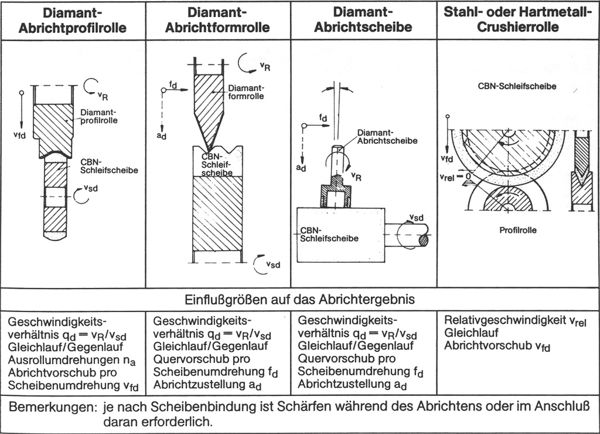

Während bei Schleifscheiben mit Korund oder Siliziumkarbid das Abrichten mit einem Diamantwerkzeug in nur einem Prozeß durchgeführt wird, kann es für Diamant- und Bornitridschleifscheiben erforderlich sein, hierfür verschiedene Werkzeuge und Prozesse zu benutzen. Teilweise gestatten diese Verfahren ein gleichzeitiges Formen und Schärfen. Als weiteres wichtiges Merkmal ist die Verwendung von Diamant im Abrichtwerkzeug autfgeführt. Ein wesentliches Kriterium der Abrichtverfahren ist die Verwendungsmöglichkeit für geradlinige. einprofilige oder mehrprofilige Schleifbeläge.

Nicht alle Abricht- bzw. Formverfahren können im Rahmen dieser Schrift ausführlich erläutert werden, doch sollen die gebräuchlichsten Verfahren für die tägliche Praxis im einzelnen beschrieben und mit ihren Einsatzdaten genannt werden. Zum weiteren wird dabei nach Verfahren unterteilt, die zum Formen gerader Beläge bzw. solchen, die zum Erzeugen von Profilen verwendet werden, womit auch hier eine Einteilung angewandt wird, die sich an der praktischen Aufgabenstellung im Betrieb orientiert.

- 1.) Formen gerader Beläge

- 2.) Diamant- und Bornitridscheiben gleichrermaßen geeignet.

- 3.) Siliziumkarbidschleifscheibe

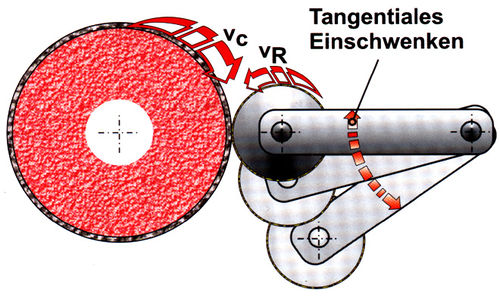

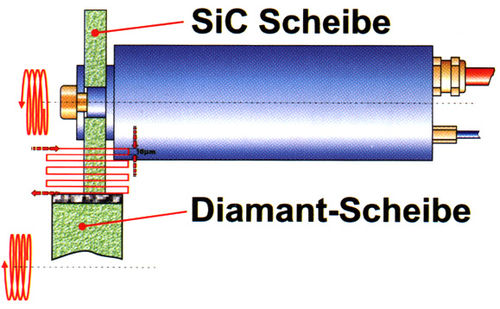

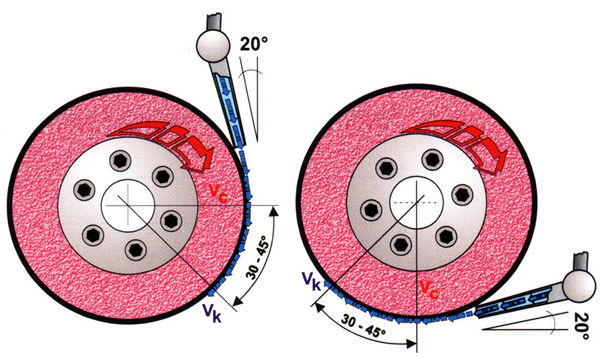

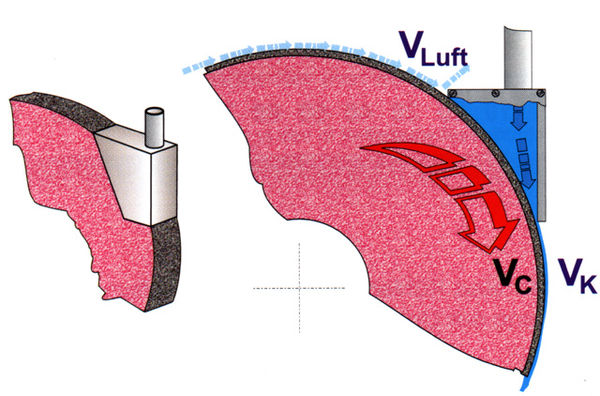

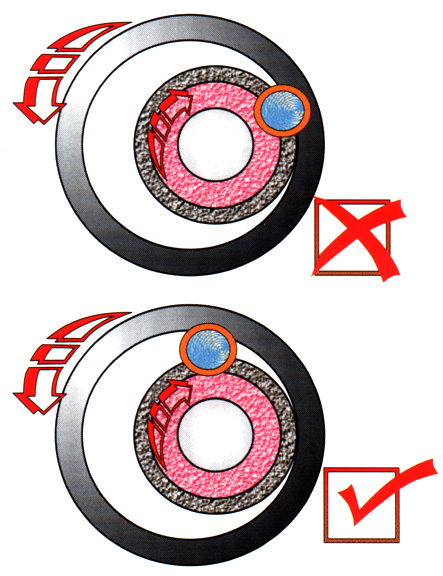

Das bekannteste Verfahren zum Abrichten von Diamant-und Bornitridschleifscheiben ist das Abrichten mit Siliziumkarbidschleifscheiben. Hierbei ist zu unterscheiden zwischen zwei Arten. Bei dem einen Verfahren wird die Siliziumkarbidschleifscheibe mit einem eigenen Antrieb versehen, bei dem anderen wird die Abrichtscheibe von der Diamant- oder Bornitridschleifscheibe durch Reibung mitgenommen, wobei die Abrichtscheibe durch eine Fliehkraftbremse abgebremst wird.

- Mit eigenem Antrieb

Bei der Wahl richtiger Abrichtbedingungen können geradlinige und einprofilige Schleifscheiben abgerichtet werden, ohne daß ein nachträgliches Schärfen erforderlich ist. Häufig werden spezielle Abrichtmaschinen verwendet. wobei die geforderte Geometrie durch die Kinematik der Abrichtmaschine verwirklicht wird. Solche Spezial-Abrichtmaschinen sind vor allem beim Schleifwerkzeughersteller als auch bei Großverbrauchern im Einsatz. Ein wesentlicher Vorteil dieses Verfahrens liegt in der Möglichkeit, auch Diamant- und Bornitridschleifscheiben mit Metallbindungen abzurichten. Optimale Anpassung an verschiedene Schleifscheibenabmessungen und Spezifikationen ist durch Anpassung der Relativgeschwindigkeit sowie durch oszillierendes Überschleifen im Gleichlauf möglich. Das Abrichten erfolgt ohne Kühlschmiermittel, eine Staubabsaugung ist erforderlich.

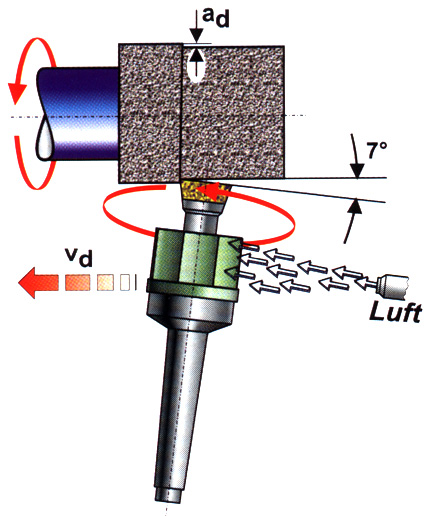

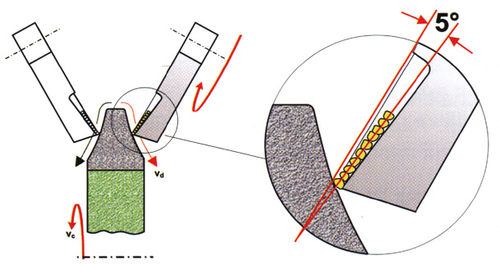

- Abrichten mit Drehflügelabrichter

- 1. CBN-Scheibe auf Arbeitsgeschwindigkeit bringen.

- 2. Mit Pressluftstrom auf Turbinenfiügel blasen. so dass Topfscheibe in bezug auf CBN-Scheibe in Drehrichtung "Mitlauf/Gleichlauf" zu drehen beginnt.

- Der Antrieb des Abrichttopfes erfolgt durch die abzurichtende Scheibe. Das entstehende Geschwindigkeits-Verhältnis qd=1:1 ergibt eine optimale Wirkrauhtiefe der CBN Scheibe.

- Alternativ kann der anfängliche Antrieb mittels Turbinengehäuse mit Luftanschluss erfolgen.

- 3. CBN-Scheibe vorsichtig touchieren.

- 4. Von CBN-Scheibe wegfahren und mit Zustellung auf 0.003 bis 0.005 mm pro Überlauf abrichten.

- Nie ohne Zustellung über CBN-Scheibe fahren!

- 5. Der Vorschub vd sollte zwischen 120 bis 200mm/min liegen.

Abrichtmöglichkeiten:

- Abrichtscheiben

- Abrichtgerät mit Fliehkrattbremse

- Stahlrolle

- Diamantabrichtscheibe

- Diamantabrichtrollen

- usw.

Zusammenfassung und Ausblick

Wo immer möglich, sollten Diamant- und Bornitridschlefscheiben so eingesetzt werden,

daß nicht abgerichtet werden muß. Unter bestimmten Voraussetzungen lassen sich die

Schleifverfahren entsprechend gestalten. Wenn diese Voraussetzungen nicht erfüllt werden

können, ist ein Abrichten nach Ende der Standzeit erforderlich. Weil das Abrichten von

Bornitrid- und Diamantschlefscheiben weitaus schwieriger ist als das Abrichten

konventioneller Schleifscheiben, ist eine präzise Abstimmung des Abrichtwerkzeuges, der

Stellgrößen beim Abrichten und der Abrichtstrategie auf die Schleifscheibe und den Schleif-

prozeß erforderlich.

Gegebenenfalls ist hierzu ein anwendungstechnischer Berater "Schleifscheiben Hersteller"

anzufordern.

Die zunehmende Anwendung von CBN-Schleifwerkzeugen in der Serienproduktion erfordert Abrichtverfahren, die den besonderen Ansprüchen der dortigen Arbeitsabläufe Rechnung tragen. Besondere Bedeutung kommt dabei der Automatisierbarkeit der Abrichtverfahren und ihrer Fähigkeit zu, schleiffreudige Schleifscheiben zu erzeugen.

Abrichtwerkzeuge

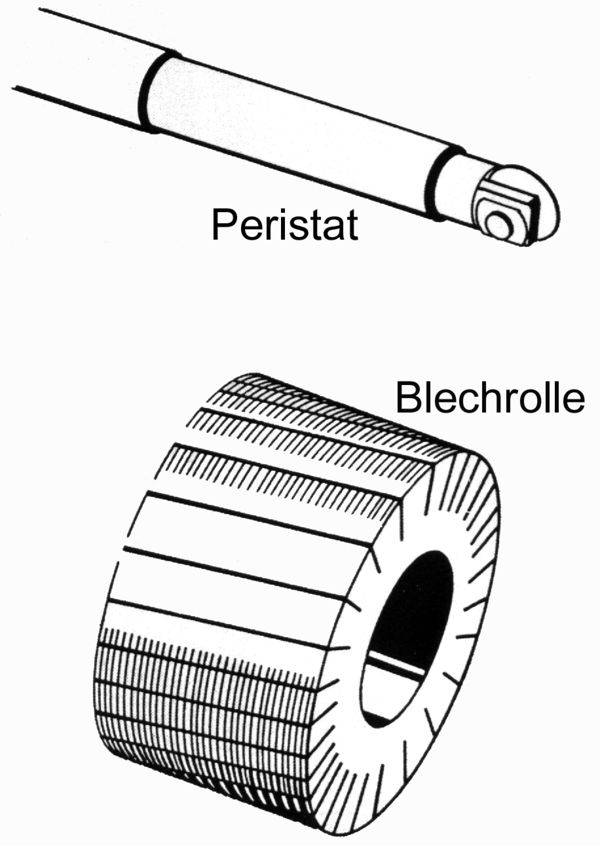

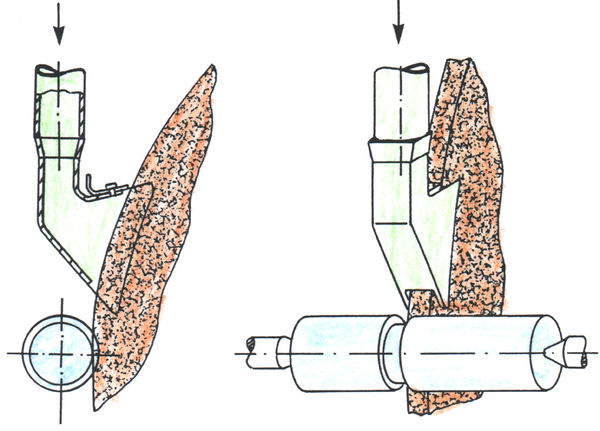

Die üblichsten Brechabrichtwerkzeuge sind Peristat und Brechrolle.

Gemeinsam für Schleifscheiben, die mit diesen Werkzeugen abgerichtet werden,

ist, daß sie eine offene Struktur, die gute Zerspanungsfahigkeit bewirkt, erhalten.

Ein Peristat besteht aus einem schmalen, gutgelagerten Rädchen, in der Regel aus

Hartmetall. Das Abrichten erfolgt dadurch, daß das Rädchen so hart gegen die

Schleifscheibe gedrückt wird, daß die Bindemittelbrücken zerbrochen oder die

Schleifmittelkörner zersplittert werden.

Auch das Abrichten mit Brechrolle erfolgt dadurch, daß der Druck zwischen Rolle

und Schleifscheibe so groß wird, daß die Festigkeit des Bindemittels oder der

Schleifmittelkörner überschritten wird. Weil die Brechrolle größer ist und nicht so

leicht wie das Peristaträdchen rotiert, muß die Schleifscheibe während des

Abrichtens eine Geschwindigkeit haben, die niedriger als normal ist. Die beste

Geschwindigkeit ist etwa 60m/min, und die Maschine muß also hierfür konstiuiert

sein.

Eine andere aber weniger zufriedenstellende Lösung ist, daß die Brechrolle mit

Antrieb, der Rolle und der Schleifscheibe die geeignete Geschwindigkeit gibt,

versehen ist.

Das Material der Brechrolle ist Hartmetall oder hochlegierter, gehärterter Stahl.

Durch Verwenden einer profilierten Rolle kann man ein schnelles Profilabrichten

der Schleifscheibe erhalten.

Wenn man volles Profil in der Schleifscheibe gebrochen hat, soll die Brechrolle

während max. 2 bis 4 Umdrehungen der Schleifscheibe in Eingriff bleiben. Sonst ist

unnötige Abnutzung die Folge.

Abrichten mit Brechrolle wird nur für Schleifscheiben mit keramischem Bindemittel

verwendet. Die Methode fordert gute Stabilität im System Brechrolle/Schleifscheibe.

Diamantwerkzeuge Bei Verwendung von Diamantwerkzeugen nutzt man die überlegene Härte des Diamanten aus. Beim Abrichten von feinkörnigen, weich gebundenen Schleifscheiben mit spröden Korundschleifmitteln haben Diamantwerkzeuge eine sehr gute Lebensdauer. Siliziumkarbidschleifscheiben, besonders wenn sie gobkörnig und hart gebunden sind, können dagegen großen Verschleiß des Diamantwerkzeuges verursachen. Da der Diamant hitzeempfindlich ist, ist richtige Kühlung wichtig. Diese Kühlung muß während des ganzen Abrichtens und mit einem ebenen Fluß erfolgen, um schnelle Temperaturschwankungen, die den Diamanten splittern könnten. zu vermeiden.

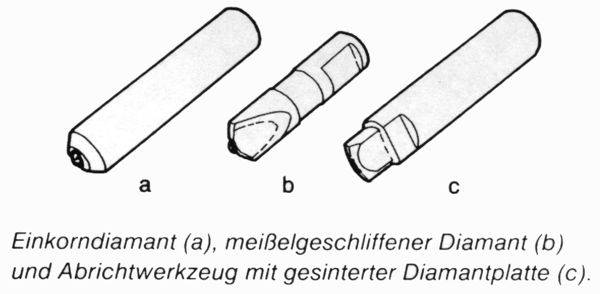

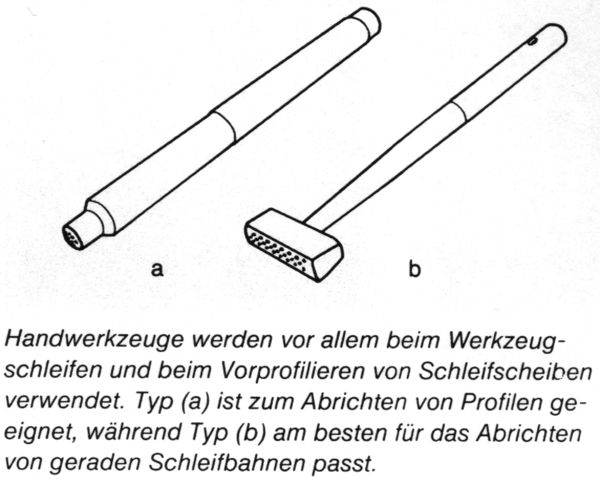

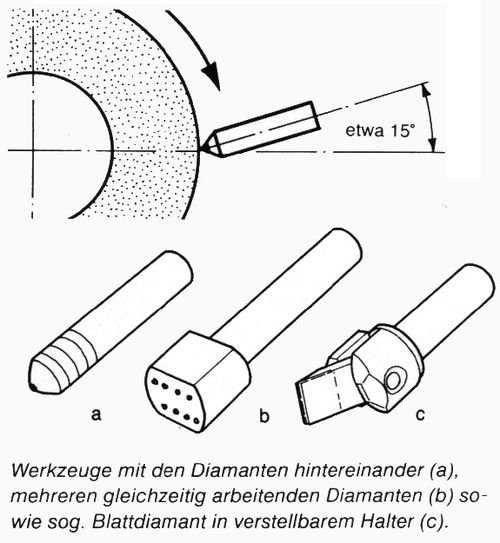

Bei den Diamantwerkzeugen wird zwischen Einkornwerkzeugen. Vielkornwerkzeugen, Diamantrollen und Diamantblöcken unterschieden. Es gibt auch einen neu entwickelten Abrichtwerkzeugtyp. wo der Naturdiamant mit einer gesinterten Diamantschicht auf einer Hartmetallplatte ersetzt worden ist. Der Einkorndiamant ist das universalste Abrichtwerkzeug. Ein Nachteil sind die immer höheren Preise gößerer Diamanten. Wird ein Einkorndiamant falsch eingesetzt, besteht die Gefahr, daß die Spitze stumpf wird und man dadurch ein schlechtes Abrichtresultat erzielt. Ein Einkorndiamant soll mit etwa 15° Winkel zur Schleifscheibe montiert und dann und wann gedreht werden, damit der Verschleiß gleichformig wird und der Diamant scharf verbleibt.

Die meisten Werkzeuge dieses Types haben Markierungen, die zeigen, in welchen Richtungen der Diamant am beständigsten ist. Der Diamant soll immer so eingestellt werden, daß eine dieser Markierungen in der Drehrichtung der Schleifscheibe liegt. Die Zustellung des Diamanten soll nie 0,025mm übersteigen, und die Anzahl Übergänge soll darauf begrenzt werden, was für die Wiederherstellung der geometrischen Form der Schleifscheibe notwendig ist. Zwei Übergänge pro Abrichtung genügen oft. Wie genannt ist die Kühlung wichtig. Wenn der Diamant so abgenutzt worden ist. daß eine Platte größer als etwa 1mm² ausgebildet worden ist, soll er neu gefaßt werden. Meißelgeschliffene Einkorndiamanten verursachen sehr hohe Abrichtwerkzeugkosten und sollen nur für solche Profilabrichtungen verwendet werden, die diesen Werkzeugtyp erfordern. Vielkornwerkzeuge gibt es in manchen verschiedenen Modellen. Man verwendet hier Diamanten kleinerer Größen, was einen niedrigeren Preis und die Gefahr großer Verschleißplatten vermindert. Vielkornwerkzeuge fordern oft nicht so große Kenntnisse des Schleifers und können in manchen Fällen ohne Ausjustierung der Einstellung verwendet werden, bis sie ganz abgenutzt sind. Gewisse Vielkornwerkzeuge arbeiten jedesmal mit nur einer Spitze. z. B. mit den Diamanten hintereinander montiert. Verwendung und Abrichtresultate entsprechen dann denen des Einkorndiamanten. Andere Typen arbeiten mit mehreren Spitzen gleichzeitig, was natürlich bei der Wahl von Abrichtdaten usw. berücksichtigt werden muß. Der sog. Blattdiamant hat viele kleine Diamanten in einer oder mehreren Schichten parallel zur Drehebene der Schleifscheibe orientiert. Die Anlagefläche wird nur einige Zehntel Millimeter, und das Werkzeug kann deshalb in gleicher Weise wie ein scharfer Einkorndiamant verwendet werden. Es kann sogar genaue Profile formen. Sog. Pulverdiamanten enthalten einen feinkörnigen Diamantsplitter. Die Verwendung ist begrenzt. Diamantrollen ermöglichen sehr kurze Abrichtzeiten. Sowohl gerade als auch profilierte Schleifscheiben können abgerichtet werden. Drehrichtung und Drehgeschwindigkeit der Diamantrolle beeinflussen erheblich die Abrichtstruktur. Wegen der hohen Preise der Diamantrollen werden sie vorzugsweise bei Serienproduktion eingesetzt.

Diamantblöcke bestehen aus vielen kleinen Diamanten oder Diamantsplitter in einem Metallbindemittel. Sie werden zum Abrichten von Profilen verwendet. Sie sind eine billigere Alternative zu den Diamantrollen beim Schleifen von kleinen Serien.

Abrichten von Diamantscheiben

Abrichten mit Diamantrolle

Crushieren von Diamantscheiben

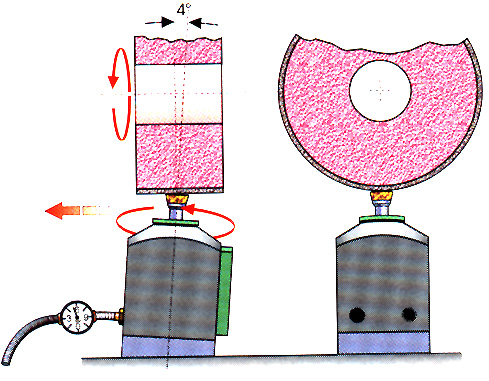

Abrichten von Diamantscheibe mit angetriebener SiC Scheibe

- Abrichtparameter

- Umfangsgeschwindigkeit der SíC-Scheibe 18-25 m/s

- Umfangsgeschwindigkeit der Diamantscheibe 5-15 m/s

- Zustellung pro Überlauf 0,005-0,01mm

Arbeitssicherheit

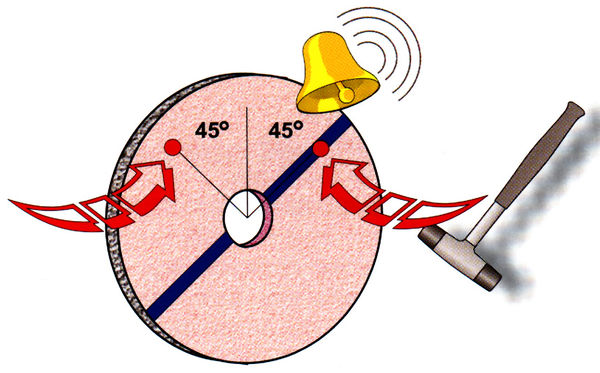

Schleifscheiben mit keramischer Bindung sind bruchempfindlich. Kommt es durch Haarrisse, unsachgemäße Aufspannung oder große Fliehkräfte zum Zerspringen der Schleifscheibe, werden Bruchstücke mit der Scheibenumfangsgeschwindigkeit von 80km/h bis 400km/h weggeschleudert - eine tödliche Gefahr, wenn ohne Schutzvorrichtungen gearbeitet wird. Beim Aufspannen von Schleifscheiben und beim Schleifen sind die Unfallverhütungsvorschriften zu beachten:

- Eine Klangprobe ist unmittelbar vor dem Aufspannen einer neuen oder

gebrauchten Scheibe durchzuführen. Dazu wird die Scheibe rechts oder links von der Mittellinie leicht angeschlagen. Rissfreie Scheiben ergeben einen klaren Klang.

Beim Aufspannen ist zu beachten:

- Die Schleifscheiben müssen sich leicht auf die Spindel schieben lassen.

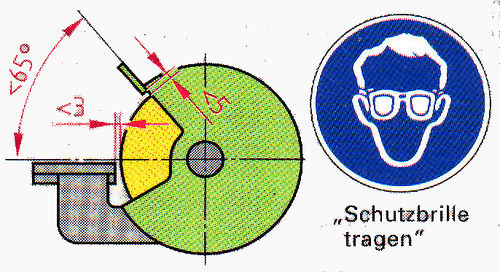

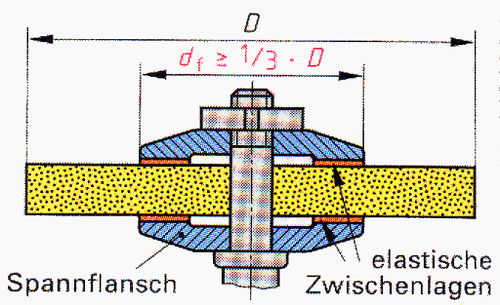

- Der Mindestdurchmesser der Flansche beträgt bei geraden Schleifscheiben 1/3xD (Bild 1 ).

- Es dürfen nur gleich große und an der Anlageseite gleich geformte Flansche mit weichen Zwischenlagen verwendet werden, um jede Biegebeanspruchung zu vermeiden.

- Die Unwucht ist zu prüfen und die Schleifscheibe wenn notig auszuwuchten

- Jeder neu aufgespannte Schleifkorper muss mindestens 5 Minuten bei der hochstzulässigen Drehzahl in einem abgegrenzten Gefahrbereich probelaufen.

- Die Werkstückauflage oder die Schutzhaube dürfen nur bei stillstehender Schleifinaschine nachgestellt werden (Bild 2 )

- Beim Schleifen muss eine Schutzbrille getragen werden.

Beim Schleifen sind die UVV zu beachten!

Klangprobe und Aufspannen

Aufspannen von Schleifscheiben

Bevor eine keramisch gebundene Scheibe aufgespannt wird, sollte die Klangprobe vorgenommen werden.

Dazu wird die Scheibe mit einem nicht- metallischen Hammer rechts und links von der senkrechten Mittellinie leicht angeschlagen. Das leichte Anschlagen sollte einen hellen "Glockenklang" verursachen. Bei einem dumpfen Klang die Scheibe nicht einsetzen.

Zwischen den Stahlflansch und die Scheibe gehören Kunststoffflansche (Polypropylen, 0.5mm dick).

UVV

Bohren

- Bohrergeometrie

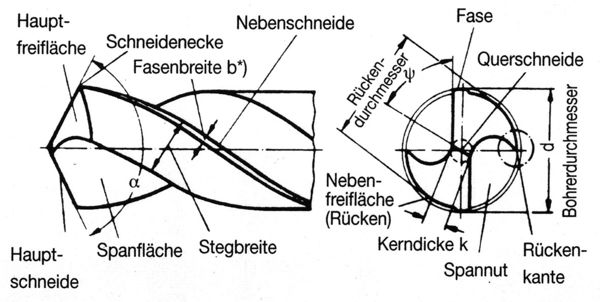

Was versteht man unter "Bohrergeometrie" und was bewirkt sie? Unter Bohrergeometrie bezeichnet man Anzahl und Lage der Bohrerschneiden, der Spannuten und die dabei verwendeten Winkel. Nachfolgend die wichtigsten Begriffe der Bohrergeometrie und ihre Auswirkung auf den Bohrvorgang.

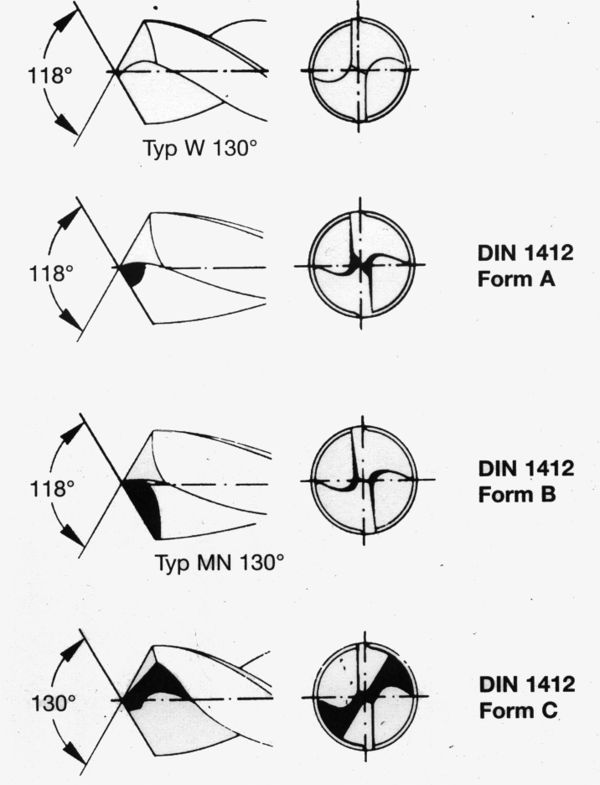

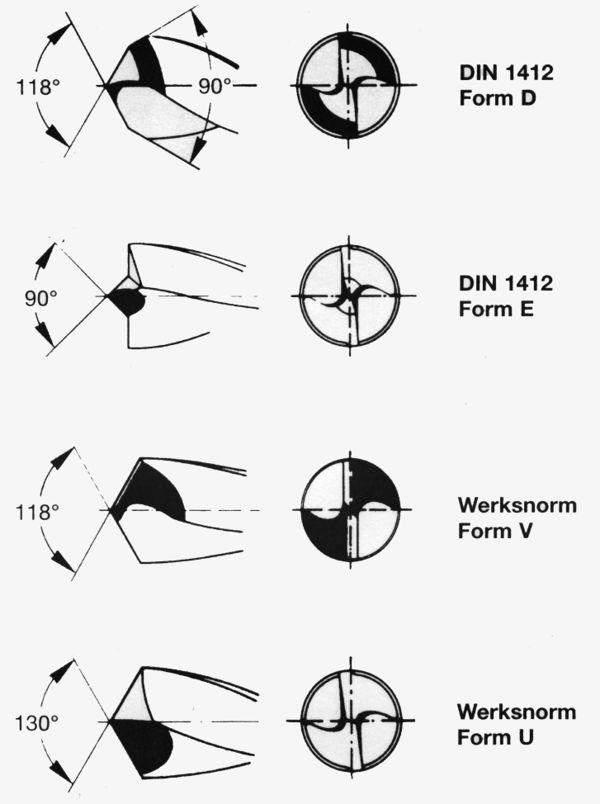

- Spitzenwinkel

Am Spiralbohrer ist ein Spitzenwinkel nötig damit sich der Bohrer im Werkstück zentrieren kann. Er muß in jedem Falle kleiner als 180° sein. Je größer der Spitzenwinkel um so geringer ist die Schneidenlänge bei gegebenem Durchmesser. Geringere Schneidenlänge bedeutet bessere Bohrerführung, und weniger Anpreßdruck ist nötig. Je kleiner der Spitzenwinkel um so größer ist die Schneidenlänge bei gegebenem Durchmesser. Längere Schneidenlänge bedeutet schlechtere Führung und höherer Anpreßdruck ist nötig. Tvpisch sind Spitzenwinkel von 118° (allgemein für weichere Werkstoffe) und 135° (in der Regel für härtere Werkstoffe). Andere Spitzenwinkel haben durchweg schlechtere Eigenschaften und werden nur in ganz speziellen Anwendungsfällen verwendet.

- Freiwinkel

Der Freiwinkel ist nötig damit die Bohrerschneide in das Werkstück eindringen kann. Ist kein Freiwinkel vorhanden, so reibt die Bohrerschneide auf dem Werkstück entlang ohne einzudringen. Der Freiwinkel wird durch den Hinterschliff der Bohrerschneiden erzeugt. Ist der Freiwinkel zu groß, ist also die Bohrerschneide zu stark hinterschliffen, dann besteht die Gefahr, daß die Schneide unter Belastung vorzeitig verschleißt bzw. ausbricht. Ebenso besteht die Gefahr. daß die Schneide durch den geringen Schneidwiderstand im Werkstück einhakt.

- Spanwinkel

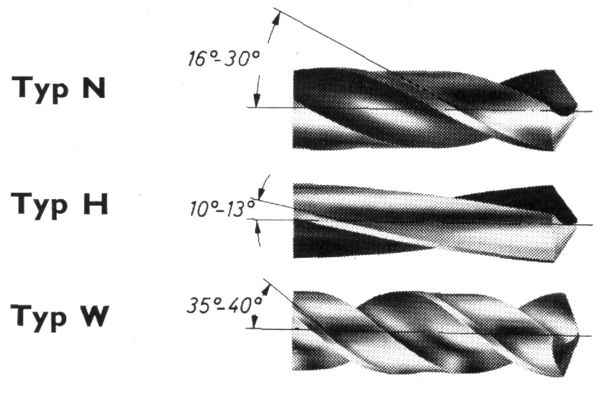

Der Spanwinkel der Bohrerschneide wird durch den Seitenspanwinkel der Bohrerwendel bestimmt. Er hat entscheidenden Einfluß auf Spanbildung und die Spanabfuhr. Er richtet sich deshalb nach den Eigenschaften des Werkstoffes. Die drei wichtigsten Bereiche werden mit den Buchstaben N. H und W bezeichnet.

- Typ N hat einen Seitenspanwinkel im Bereich 19° ... 20° und gilt als Standardwinkel für Stahl

- Typ H hat einen Seitenspanwinkel im Bereich von 10° ... 19° und findet bei spröden Metallen (Messing) Anwendung.

- Typ W hat einen Seitenspanwinkel im Bereich 27° ... 45° und findet Anwendung bei weichen bzw. langspänigen Metallen wie Aluminium und Kupfer.

- Seitenspanwinkel

Für die Holzbearbeitung gelten besondere Regeln. Man verwendet je nach Holzart individuelle Anschliffe.

- Hauptschneide

Die Hauptschneide übernimmt den eigentlichen Bohrvorgang. Am Spiralbohrer sind stets zwei Hauptschneiden vorhanden. Sie sind durch eine Querschneide verbunden.

- Querschneide

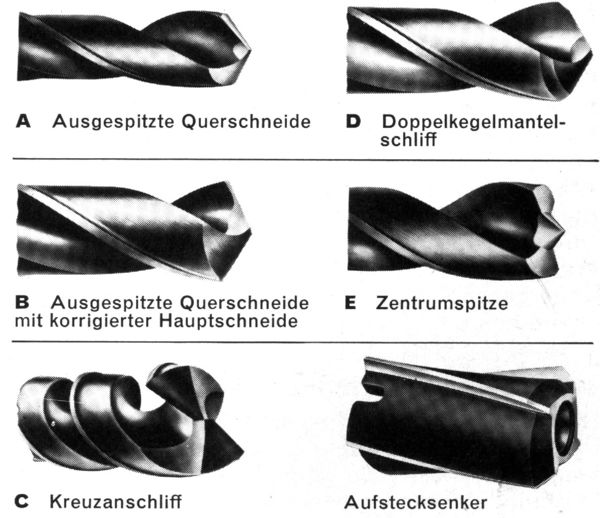

Die Querschneide befindet sich in der Mitte der Bohrerspitze und hat keine Schneidwirkung. Sie übt lediglich Druck und Reibung auf das Werkstück aus und ist im Grunde dem Bohrvorgang hinderlich. Durch entsprechende Schleifverfahren (die kostenaufwendig sind) kann man die Länge der Querschneide verringern. Dieses sogenannte Ausspitzen oder der Kreuzschliff haben eine wesentliche Verringerung der Reibkräfte zur Folge und damit eine Verringerung der nötigen Vorschubkraft. Gleichzeitig wird die Bohrerspitze im Werkstück besser zentriert.

- Fase (Nebenschneide)

An den Spannuten befinden sich die beiden Fasen. Sie sind scharf geschliffen und bearbeiten zusätflich die Seitenflächen des Bohrloches. Von ihrer Beschaffenheit hängt die Qualität der Bohrlochwandung entscheidend ab. Bei Bohrem für Holz wird unter Umständen auf eine Fase verzichtet. Der Bohrer hat dadurch eine bessere Führung.

Bohrerwerkstoff

Was sind die wichtigsten Kriterien. die man an einen Bohrer stellen muß? Neben der Bohrergeometrie sind die wichtigsten Kriterien der Bohrerwerkstoff, die Bohreroberfläche und das Fertigungsverfahren. Einfluß des Bohrerwerkstoffes:

- Werkzeugstahl

Diese auch unter der Bezeichnung Chrom-Vanadium bekannten Bohrer eignen sich für das Bohren in Holz. Sie sind leicht schärfbar. In Metall sollten sie nicht angewendet werden.

- Hochleistungs-Schnellschnittstahl (HSS)

Durch unterschiedliche Mixtur der Legierungsbestandteile kann man Bohrer auf ganz spezielle Einsatzfälle hin optimieren. Die Anteile von Chrom und Cobalt fördern die Härte und die Hitzebeständigkeit der Bohrer. HSS-Bohrer werden hauptsächlich im Metallbereich eingesetzt. Für zähe und harte Metalle (korrosionsfeste Stähle) eignen sich besonders cobaltlegierte Bohrer.

- Hartmetall

Hartmetalle sind künstlich hergestellte Metalle mit hohem Anteil an Wolfram und Cobalt. Sie werden durch Sinterverfahren hergestellt und sind extrem hart und spröde. Aus diesem Grund werden sie in erster Linie nur für die Bohrerschneiden verwendet. Bei handgeführten Maschinen werden harrmetallbestückte Bohrer zur Bearbeitung von nichtmetallischen Werkstoffen wie Keramik Glas und glasfaserverstärkten Kunststoffen eingesetzt. Ihre besonderen Eigenschaften werden durch entsprechenden Schliff der Bohrerschneiden für das zu bearbeitende Material optimiert.

Einfluß der Bohreroberfläche:

Güte des Bohrers hängt von der Feinbearbeitung der Oberfläche ab. Je glatter die Oberfläche. desto weniger Reibung ist vorhanden.

- Blank

- Oxydbeschichtet

- Titannitrit-beschichtet

Einfluß wie oxvdbeschichtet hervorragende Reibungsverminderung durch die Eigenschaften des Titannitrits. Nicht für alle Werkstoffe geeignet.

Bohrerfertigungsverfahren

Einfluß des Fertigungsverfahrens auf die Bohrergüte:

- Rollgewalzte Bohrer

Spanlos geformter Bohrer mit sehr hoher Elastizität kostengünstigem Fertigungsverfahren. Standzeit, erreichbare Bohrqualität und Arbeitsfortschritt entsprechen dem Preisniveau.

- Gefräste Bohrer

Spannuten werden aus dem Vollen gefräst, Fase geschliffen. Fertigungsverfahren für mittlere Qualität. Spanabfuhr bei tiefen Bohrungen wegen fräsrauher Oberfläche der Spannuten nicht optimal.

- Geschlifiene Bohrer

Aus dem Vollen geschliffene Bohrer mit hervorragender Oberflächengüte. Dadurch sehr maßhaltig und mit hoher Rundlaufgenauigkeit. Leichter Spanabfluß und hohe Standzeiten bei raschem Arbeitsfortschritt.

Bohrerarten

Welche Arten von Bohrern gibt es und welches sind ihre Eigenschaften'?

- Spiral-(Wendel) bohrer

Aufbau: Spiralbohrer haben an der Spitze zwei Schneiden sowie am Schaft eine zweigängige Spannut.

Funktion: Durch den Andruck dringen die Schneiden in den Werkstoff ein. Die beim Bohren anfallenden Späne werden durch die Spannuten aus dem Bohrloch gefördert.

Anwendung: Spezialist für Metallbearbeitung darüber hinaus generelle Anwendung von kleinsten bis zu den größten Durchmessern in fast allen Werkstoffen möglich.

Besonderheiten: Der Universalbohrer schlechthin. Bohrer erfordert hohe Vorschubkräfte von selten des Anwenders. Bei tiefen Bohrlöchem Neigung zum Verstopfen. Verwendung in Holz nicht empfehlenswert, Bohrer "verläuft". Kostengünstiger Bohrer. Spezialist: Karosseriebohrer Spiralbohrer mit kurzer Arbeitslänge für die Blechbearbeitung, Vorbohren für Popnieten, Aufbohren von Schweißpunkten (Karosseriebau)

- HM-Mehrzweckbohrer

Aufbau: Spiralbohrerschaft mit eingesetzter Hartmetallplatte. Die Schneiden der Harrmetallplatte sind scharf geschliffen.

Funktion: Die Schneidengeometrie erzeugt mehr eine Schabewirkung als eine Schneidwirkung.

Anwendung: Bohren bzw. Aufbohren von Durchgangslöchern in abrasiven Materialien. Besonderheiten: HM-Mehrzweckbohrer sind geeignet für Keramik. Steingut. Gestein. Mauerwerk und glasfaserverstärkte Kunststoffe. Bei Metall hohe Andruckkräfte und langsamer Arbeitsfortschritt bei weichen Werkstoffen. Holz sehr rauher Schnitt. HM-Mehrzweckbohrer eignen sich besonders für Verbundmaterialien (Sandwichplatten). Hierbei sind oft mehrere Materialien wie Holz/Glasfaserwerkstoffe und Metalle miteinander verbunden. Es ist logisch, dass dabei ein Bohrer verwendet werden muß, der mit dem schwierigsten Material des Verbundes zurechtkommt. Auf Grund der scharfgeschliffenen Hartmetallschneiden nicht für Schlagbohrbetrieb geeignet.

Bohrertypen

Anschlifftypen

- Normalanschliff (1)

- Kegelmantelschliff (2) mit ausgespitztem Kern (Form A)

- Vorteile: gerirrger Bohrdruck

- Kegelmantelschliff (3) ausgespitzter Kern, Spanwinkel korrigiert (Form B)

- Vorteile: durch gerirrgen Spanwinkel und großen Keilwinkel sehr stabile, Widerstarrdsfähige Schneiden.

- Kegelmantelschliff (4) mit Kreuzanschliff (Form C)

- Vorteile: gerirrger Bohrdruck, leichtes zentrisches Anbohren.

- Kegelmantelschliff (5) Kern ausgespitzt, Schneidecken mit 90° Fase (Form D)

- Vorteile: geschützte, Widerstarrdsfähige Schneidecken zum Bohren von Grauguss

- Spitzenwinkel 180° (6) mit Zentrumsspitze 90° (Form E)

- Vorteile: zentrisches Bohren, runde und gratarme Bohrungen in Bleche.

- Vierflächenschliff (7) (Form V)

- Vorteile: leichtere Schleifmöglichkeit bei kleinerem Bohrerdurchmesser.

- Anschliff Form U (8) ausgespitzter Kern mit Spanwinkelkorrektur bis zur Schneidecke und positivem Spanwinkel auch im Kernbereich

- Vorteile: leichtes und ruhiges Anbohren, günstige Spanfördereigenschaften, für große Bohrtiefen geeignet.

Zentrierbohrer

Zentrierbohrer nach DIN 332

Zentrierbohrer Typen:

Spiralgenutet = Senkwinkel 60°, Spitzenwinkel 118°

Spiralgenutet= Senkwinkel 60°, Spitzenwirrkel 118° = Schutzsenkung 120°

Spiralgenutet= Senkwinkel 60°, Spitzenwinkel 118°, Übergangsradius vom zylindrischen Teil in die Stufe

- Spanfläche Umfang oder Brust ~16-20° Spanwinkel

- Freiwinkel am 60° Hinterschliff (axial/radial) ~ 1-2 mm

- Ausspitzen des Bohrerauschliffes nur bei großen Durchmesser

- 1. Freiwinkel am Spitzenwinkel ~12°

- 2. Freiwinkel am Spitzenwinkel ~25°

- 3. Kegelmantelhinterschliff ~ 10° Freiwinkel

Drehen

Drehen ist ein spanendes Fertigen von Rundteilen. Als Werkzeug benutzt man einen einschnittigen Drehmeißei, der ständig im Eingriff ist.

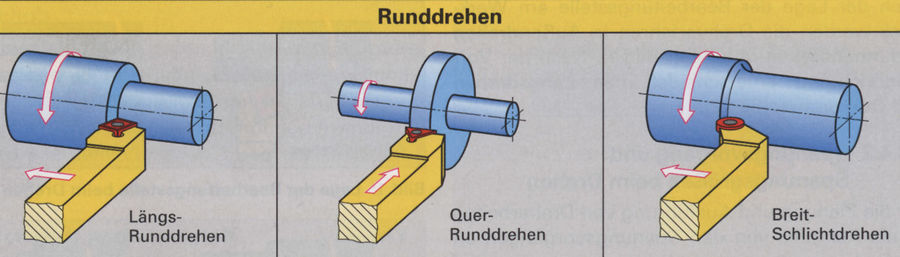

Runddrehen

Beim Runddrehen wird eine zylindrische Fläche erzeugt. Die Vorschubbewegung kann in Richtung der Drehachse (Längs-Runddrehen) oder quer zur Drehachse (Quer-Runddrehen) erfolgen. Beim Breitschlichtdrehen wird mit großem Vorschub und kleinen Einstellwinkeln gearbeitet.

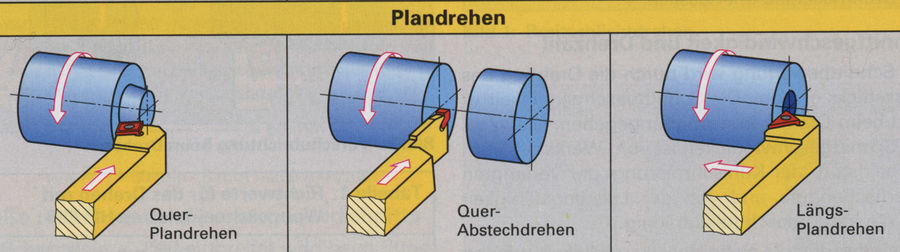

Plandrehen

Beim Plandrehen wird eine rechtwinklig zur Drehachse liegende ebene Fläche erzeugt. Man unterscheídet Quer-Plandrehen, Quer-Abstechdrehen und Längs-Plandrehen.

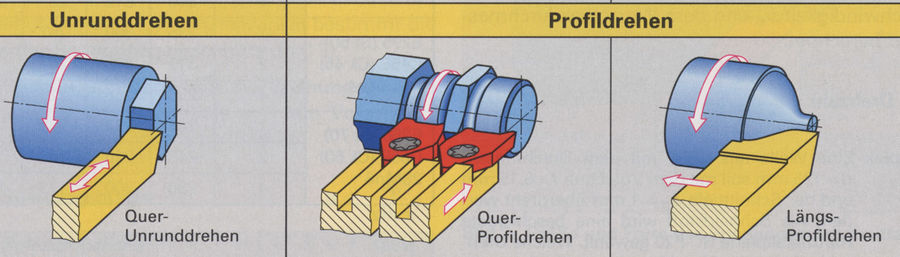

Profildrehen

Beim Profildrehen wird die Form des Profilwerkzeuges aus dem Werkstück abgebildet. (Eingestochen)

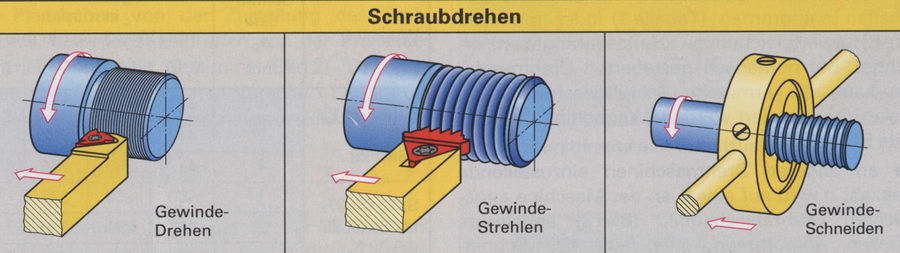

Schraubendrehen

Schraubendrehen ist ein Drehen mít einem Profilwerkzeug zur Erzeugung von Schraubflächen, wobei der Vorschub je Umdrehung gleich der Steigung der Schraube ist (Gewindesteigung)

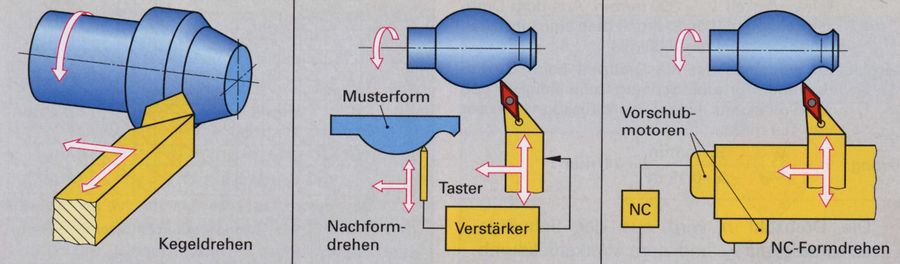

Formdrehen

Formdrehen ist ein Verfahren, bei dem durch die Steuerung der

Vorschubbewegung die Form des Werkstückes erzeugt wird.

Die Vorschubsteuerung kann von Hand (Freiformdrehen), durch eine

Schablone (Nachformdrehen) oder durch numerische Steuerung

(NC-Formdrehen) erfolgen.

Schneidenteilgeometrie - Drehmeißel

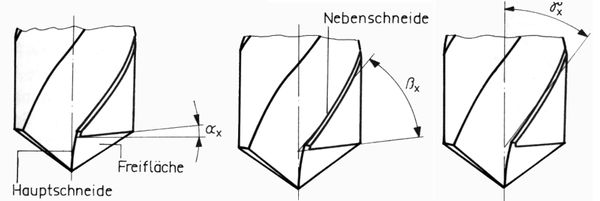

Schneidenteilgeometrie bei Drehwerkzeugen Schneidteil. Die Grundform des Drehmeißels ist ein Keil mit Freiwinkel (alpha), Keilwinkel (beta) und Spanwinkel (gamma); (Bild 1).

Mit Spanformstufen erzielt man kurz brechende Späne und eine günstige Ablaufrichtung der Späne. Die für eine Dreharbeit günstigsten Winkel richten sich nach dem Werkstoff, dem Schneidstoff und dem Arbeitsverfahren. Richtwerte können aus Tabellen und Herstellerempfehlungen entnommen werden. Haupt- und Nebeuschneide. Der Schneidkeil besteht aus der in Vorschubrichtung zeigenden Hauptschneide und der Nebenschneide (Bild 2). Die Nebenschneide besitzt wie die Hauptschneide einen Freiwinkel, eine Freifläche und einen Einstellwinkel (Bild 2). Die Grenze zwischen Haupt- und Nebenschneide liegt an der Stelle, an der der Einstellwinkel x = 0° ist. Die Hauptschneide übernimmt die eigentliche Zerspanarbeit.

Eckenwinkel. Haupt- und Nebenschneide bilden den Eckenwinkel e. Die Eckenwinkel der Wendeschneidplatten für Drehmeißel liegen zwischen 35° und 90°. Je größer der Eckenwinkel von Hartmetallwerkzeugen ist, desto geringer ist die Bruchgefahr.

Schneidecke und Eckenradius. Haupt- und Nebenschneide treffen an der Schneidenecke zusammen (Bild 2). Diese Schneidenecke ist gerundet (Bild 3). Genormt sind Eckenradien von 0,4mm bis 2,4mm. Die Größe des Eckenradius r und der Vorschub f bestimmen die theoretische Rautiefe am Werkstück .

Theoretische Rautiefe: Rth ~ f²/8*r

Die tatsächlich entstehenden Rauheitswerte können besonders bei kleinen Vorschüben wesentlich größer sein als die berechneten, da im Bereich des Eckenradius die Spanungsdicke h sehr klein ist und das Werkzeug drückt. Dies trift besonders für große Eckenradien zu. Daher ist beim Fertigdrehen zur Erzielung eines guten Spanbruches und niedriger Rauheitswerte neben kleinem Vorschub auch ein kleiner Eckenradius erforderlich.

Drehmeißel Typen

HSS Drehmeißel

Hartmetall Drehmeißel

Drehen mit PKD und CBN

Fräsen

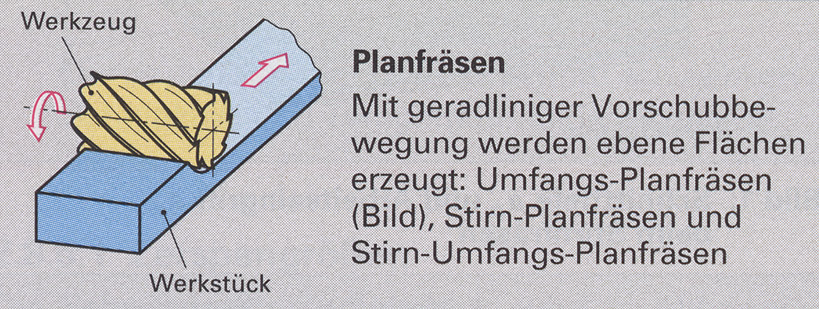

Planfräsen

Umfangs-Planfräsen. Beim Umfangs-Planfräsen liegt die Fräserachse parallel zur gefertigten Fläche (Bild 1). Die Hauptschneiden am Umfang des Fräsers erzeugen die Werkstrückoberfläche, der entstehende Span ist kommaförmig. Stirn-Planfräsen. Beim Stirn-Planfräsen steht die Fräserachse senkrecht zur gefertigten Fläche. Der Fräser spant hauptsächlich mit den Umfangsschneiden (Hauptschneiden), während die Stirnschneiden (Nebenschneiden) nur einen dünnen Span von der Werkstückoberfläche abnehmen.

Vorteile des Stirn-Planfräsens gegenüber dem Umfangsfräsen sind:

- - Es sind immer mehrere Zähne (Schneiden) im Eingriff, was einen ruhigeren Lauf und ein höheres Zeitspanungsvolumen ergibt.

- - Wendeschneidplatten für hohe Schnittgeschwindigkeiten sind leichter einsetzbar.

- - Durch die hohe Werkzeugsteifigkeit können große Kräfte übertragen werden.

- - Es ergeben sich gute Kühlschmierbedingungen und rollfähige Wendelspäne.

- - Die Spanungsdicke ändert sich während des Eingriffs der Schneide nur wenig.

- - Die mittlere Spanungsdicke hm kann bis zu 90% des Zahnvorschubes fz betragen, während es beim Umfangsffräsen nur 15 % bis 40 % sind.

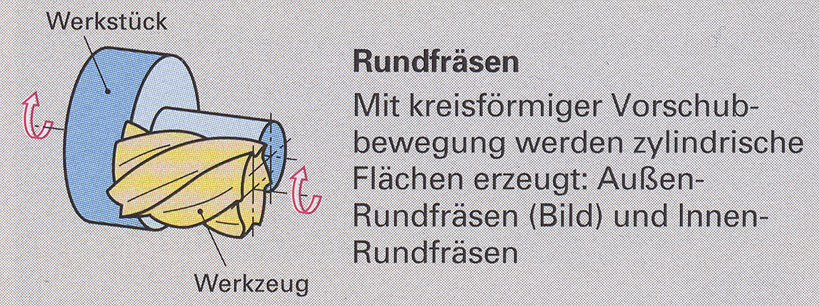

Rundfräsen

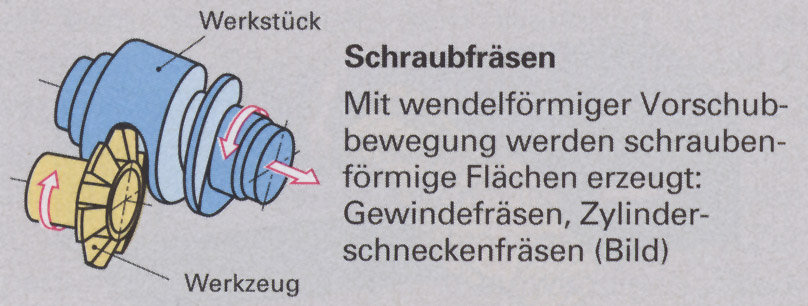

Schraubfräsen

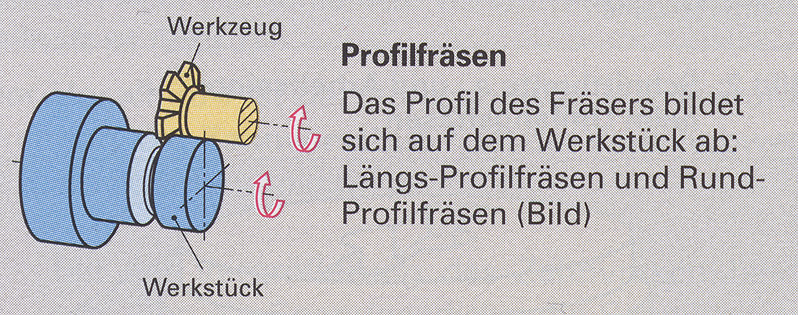

Profilfräsen

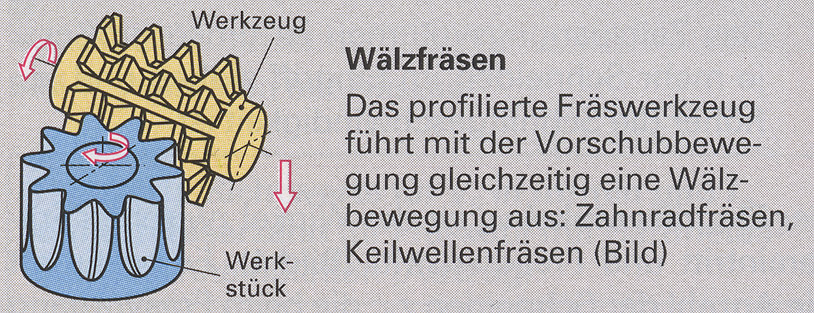

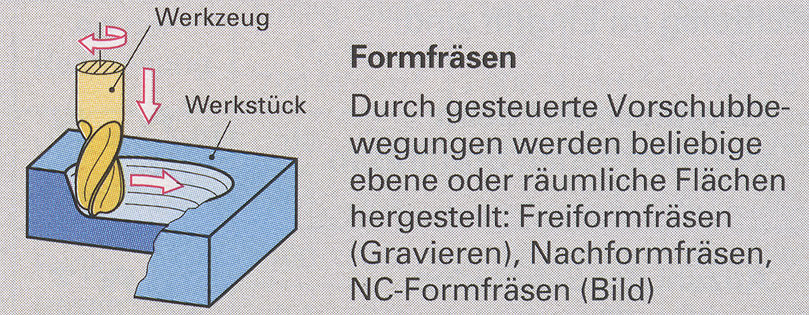

Wälzfräsen/Abwälzfräsen

Formfräsen

Gegen- und Gleichlauffräsen

Nach der Richtung der Vorschubbewegung zur Schnittbewegung unterscheidet man zwischen dem Gegenlauffräsen und dem Gleichlauffräsen. Beim Umfangsfräsen im Gegenlauf ist die Drehbewegung des Fräsers gegen die Vorschubrichtung des Werkstücks gerichtet. Bevor die Spanbildung einsetzt, gleitet die Schneide über das Werkstück und verfestigt die Überfläche. Durch dieses Gleiten unter hohem Druck entsteht ein starker Freiflächenverschleiß. Das Gegenlauffräsen ist nur vorteilhaft, wenn die Werkstücke harte und verschleißend wirkende Randzonen aufweisen. z. B. Gussteile, und wenn der Tischantrieb nicht spielfrei ist. Beim Umfangsfräsen im Gleichlauf dringt die Schneide schlagartig in das Werkstück ein. Während der Bildung des Kommaspanes verringert sich die Spanungsdicke und die Schnittkraft. Dadurch kann eine bessere Überflächenqualität erreicht werden. Die Vorteile des Gleichlauffräsens können voll genutzt werden, wenn stets eine Schneide im Eingiff ist und der Tischvorschub spielfrei arbeitet. Beim Stirnfräsen mit symmetrischer Lage des Fräskopfes zum Werkstück sind die Wirkungen von Gleichlauf und Gegenlauf vernachlässigbar. Bei einer seitlichen Lage des Fräskopfes entstehen jedoch ähnliche Schnittbedingungen wie beim Umfangsfräsen. Durch die Kraftrichtung wird der Fräser beim Gegenlauffräsen zum Werkstück hingezogen und beim Gleichlauffräsen abgedrängt. Beim Konturfräsen führen die Schnittkräfte zu elastischen Formänderungen an Schaftfräsern und dünnwandigen Werkstrücken. Es können dadurch Maßabweichungen und gewölbte Flächen entstehen. Beim Stirnfräsen mit mittiger Fräskopflage kann eine wechselnde Richtung der Gesamtschnittkraft Vibrationen (Rattern) auslösen (Bild 4). Beeinflusst werden die Schwingungen durch eine fehlende Steifigkeit der Frässpindellagerung, des Werkstückes oder der Aufspannung. Eine Verbesserung erreicht man bei außermittiger Lage des Fräskopfes. da hier die Richtung der Gesamtkraft konstant bleibt.

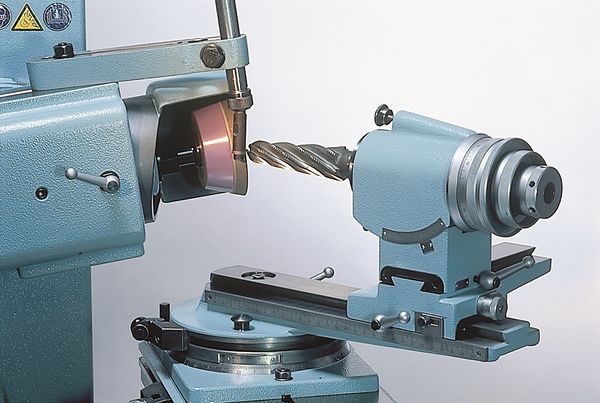

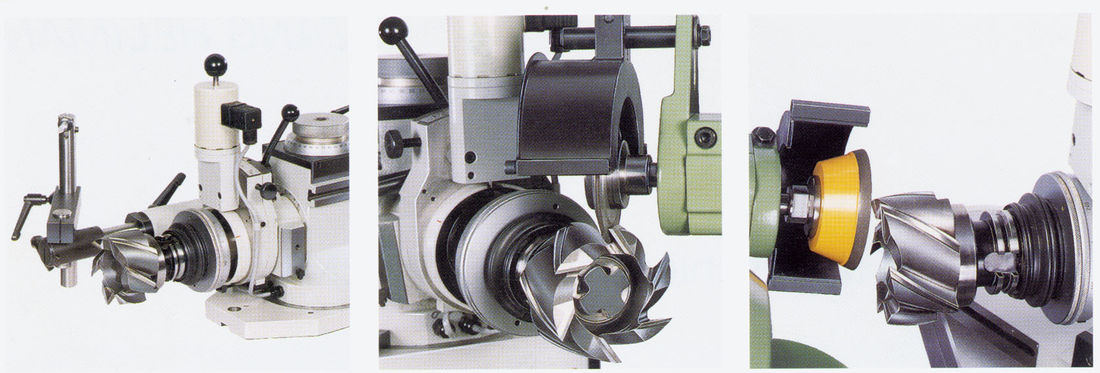

Fräserarten

Schaftfräser

Langlochfräser

Walzenstirnfräser

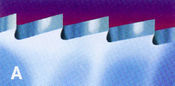

Walzenstirnfräser Schlicht Typ H

Walzenstirnfräser Schlicht Typ H

Walzenstirnfräser Schlicht

Walzenstirnfräser Schlicht

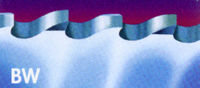

Walzenstirnfräser Schlicht Typ W

Walzenstirnfräser Schlicht Typ W

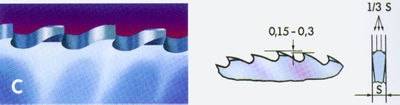

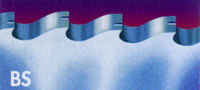

Walzenstirnfraeser-Schrupp

Walzenstirnfraeser-Schrupp

Walzenstirnfraeser-Schrupp-Schlicht

Walzenstirnfraeser-Schrupp-Schlicht

Senker

T-Nutfräser

Hartfräser

Vollradiusfräser

Eckradiusfräser

Viertelkreisfräser

Die Viertelkreisfräser sind in der Regel hinterdreht. Dadurch ist das Profil über den gesamten Zahnrücken gleich. Viertelkreisfräser werden normalerweise nur an der Spanfläche (auch Zahnbrust oder Zahnspiegel genannt) geschliffen. Das Wichtige beim Nachschleifen dieser Profilfräser ist, das der Spanwinkel der Spanfläche genau dem ursprünglichem Spanwinkel gleicht und die Spannfläche sehr eben ist. Ansonsten kommt es zu Profilverzerrungen beim Fräsen und der Radius am Werkstück stimmt nicht mehr.

Konischefräser

Prismenfräser

Die Prismenfräser sind nach DIN 847 genormt und haben axial zur Mitte gerichtete gerade Schneiden. Sie werden für die Herstellung prismatischer Führungen und zum Fräsen von Fasen eingesetzt. Das Nachschärfen erfolgt durch das Schleifen der Freiflächen an beiden Seiten am Umfang. Die Spanflächen an beiden Seiten werden bei Bedarf auch nachgeschliffen.

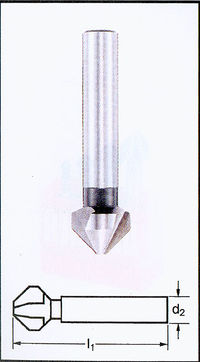

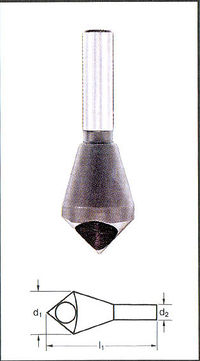

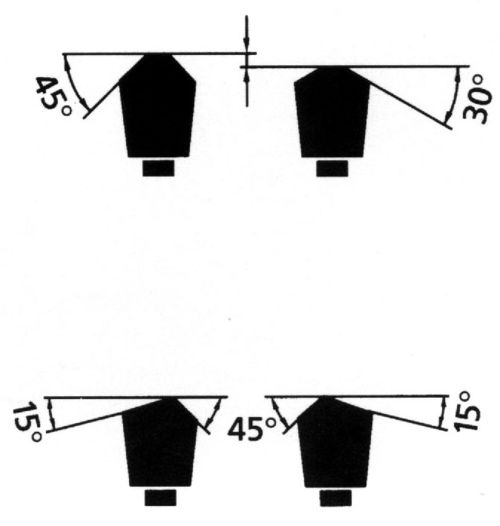

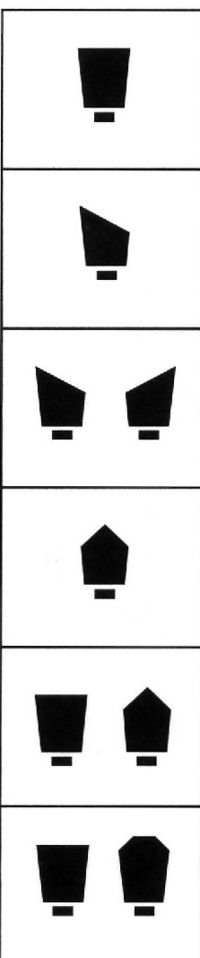

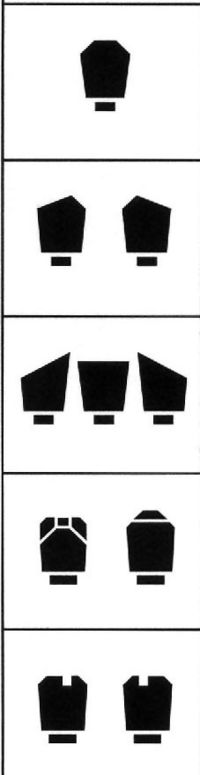

Winkelfräser

WinkWinkelfräser oder Winkelstirnfräser haben eine konische Form, bei der sich der Durchmesser von der Fräserstirn aus nach hinten reduziert. Die häufigsten Winkel sind 30°, 45°, 60°, 70°, 75°. Die Stirnschneiden haben eine leichten Freischliff, so dass der Fräser an der Stirnseite eine Fläche fräst, die in 90°zur Werkstückachse liegt. Häufig werden diese Fräser zum Fräsen von Schwalbenschwanzführungen eingesetzt.elfräser

Gesenkfräser

Gewindefräser

Messerkopf

Gravierstichel

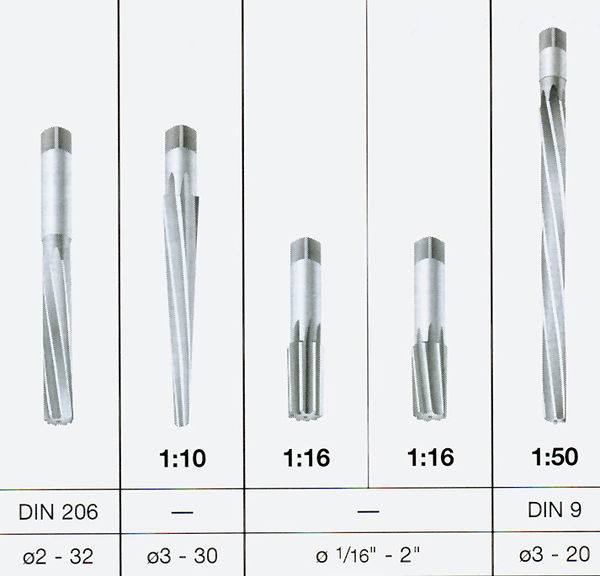

Reibahlen

Handreibahlen

Maschinenreibahlen

Scheibenfräser

Flachschleifen

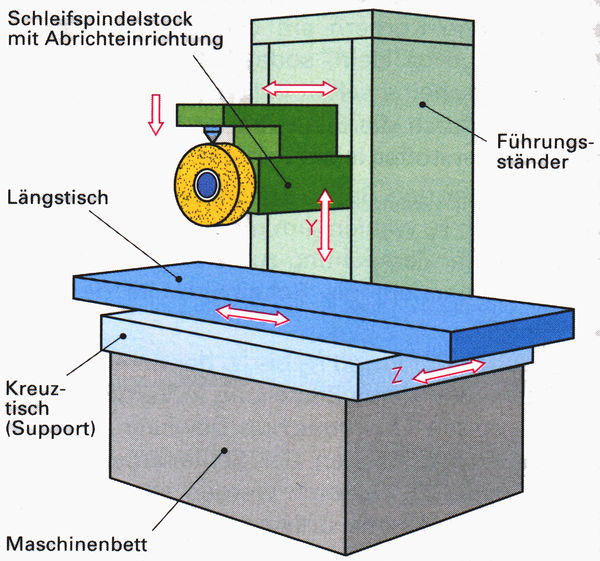

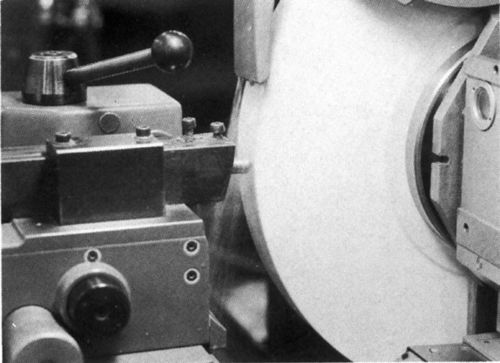

Flach- und Profilschleifmaschinen

Bei allen Schleifmaschinen soll die Schleifspindel eine hohe Steifigkeit und Rundlaufgenauigkeit besitzen, denn sie bestimmt die Schleifqualität hinsichtlich Welligkeit, Rautiefe und Maßhaltigkeit. CNC-Schleifmaschinen verfügen über steuerbare Achsen (Bild 1). Die Längsbewegung in der X-Achse wird meist hydraulisch ausgeführt. Die Querbewegung des Kreuztisches (Support) und die Verlikalbewegung erfolgen über Servomotoren.

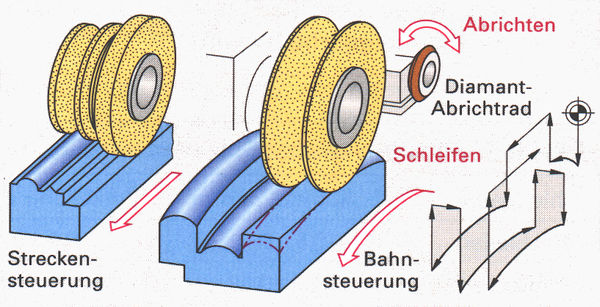

CNC Flachschleifen

CNC-Streckensteuerungen ermöglichen das Nutenschleifen, Profilschleifen im Einstechverfahren und das Abrichten mit automatischer Maßkonrpensation (Bild 2). CNC-Bahnsteuerungen mit vier und mehr gleichzeitig steuerbaren Achsen erweitern die Schleifmöglichkeitein (Bild 2):

- Gekrümmte Bahnkurven in Tischlängsrichtung

- Bahngesteuertes Fomrschleifen von Profilen

- Bahngesteuertes Abrichten (Profilieren) von Schleifscheiben mit Diamant-Abrichtern

CNC-Steuerungen automatisieren Schleif- und Abrichtvorgänge

Flachpendelschleifen

Schleifparameter

- Das Geschwindigkeitsverhältnis qs

Das Geschwindigkeitsverhältnis qs ist ein wichtiger Indikator, ob ein Schleifprozess optimal abläuft. Dieser Faktor bezieht sich auf das Verhältnis zwischen den Umfangsgeschwindigkeiten von Schleifscheibe und Werkstück.

Zum Beispiel: Scheibenumfangsgeschwindigkeit: Vc 30 m/s Werkstück-(Tisch-)geschwindigkeit:Vw 21000 mm/min

qs = Schleifscheiben-Umfangsgeschwindigkeit Vc * 1000 * 60 / Werkstückgeschwindigkeit (mm/min)

qs = 30 (m/s)*1000*60 / 21 000 (mm/min)

qs = 86

- Folgende Richtwerte sollten angestrebt werden

- Schruppen: 60 bis 80

- Schlichten: 80 bis 120

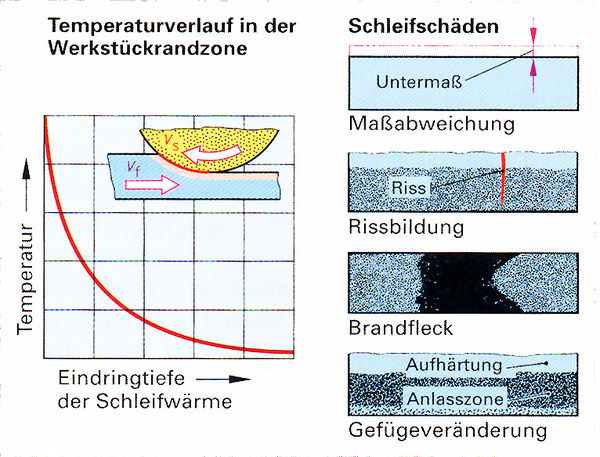

qs < 50: Gefahr von Rattermarken

qs > 120: Gefahr von Schleifbrand

- Zustelltiefe ae

Es ist enorm schwierig, hierzu Richtwerte anzugeben, da die Steifigkeiten von verschiedenen Maschinen enorm variieren. Unterbrochene Schnitte, insbesondere bei Stanzmatrizen aus Kaltarbeitsstahl, lassen nur geringe Zustellungen zu.

Zustellung ae:

- 0.003 bis 0.005 mm pro Überlauf (Scheibendurchmesser 250 bis 300 mm)

- 0.01 (0.015) Überlauf (Scheibendurchmesser 350 [400] mm)

Umfangsgeschwindigkeit vc: 28 bis 35 (50) m/s Querversatz -> 50 bis 75% der Scheibenbreite pro Hub

- Tischgeschwindigkeit Vw

Geschwindigkeitsverhältnis qs festlegen

- Schruppen qs = 60-80, Schlichten = 80-120

- Schlichtprozess; Vp = 30 m/'s; qs = 90

- Beispiel

qs =Vc * 1000 * 60 / Vw

VW = VC * 1000 * 60 / qs = 30 m/s * 1000 * 60 / 90 = 20 000 mm/min = 20 m/min

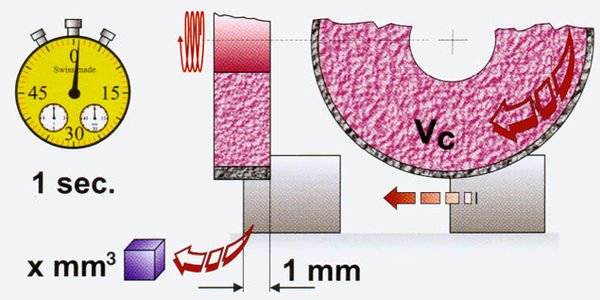

- Das spezifische Zeitspauvolumen Qw

Das spezifische Zeitspanvolumen Qw gibt an, wieviel Material in mm³ eine Schleifscheibe pro mm Scheibenbreite pro Sekunde abträgt. Dies erlaubt einen direkten Vergleich mit verschiedenen Schleifprozessen, um die Abtragsleistung zu beurteilen.

Richtwerte von Qw 0.5 -1.0 mm^mm/s Feinschlichten 1.0 - 2.0 mm^mm//s Schlichten 3.0 - 5.0 mm^mm/s min. Zielwert >10.0 mm^mm/s Hochleistungsschleifen

- Formel zur Berechnung von Qw

Beispiel: Zustellung pro Überlauf ae = 0.005, Vorschub Vw = 25000 mm/min Qw' = ae*Vw = 0.005 mm - 25 000 mm/min / 60 = 2,1 mm³/mm/sec / 60

Hartmetalle

- Hartmetallsorten - Feinkorn

Optimales Zähigkeitsverhalten durch außerordentliche Biegebruchfestigkeit bis 3.700 N/mm² Höhere Druckfestigkeit durch feinste Korngröße und Homogenität des Hartmetallgefüges Beste Verschleißfestigkeit - Härte bis 1.720 HV3O

- Hohe Sicherheit beim Einsatz des Werkzeuges durch geringe Bruchanfälligkeit

- Bearbeitung schwer zerspanbarer Materialien bis hin zu den warmfesten Legierungen

- Verwendung von Hartmetall auch im Anwendungsbereich niedriger Schnittgeschwindigkeiten

- Höhere Kantenbeständigkeit und damit weniger Schneidkantenausbrüche

- Größere Sicherheit gegen Bruch auch bei Werkzeugen mit kleinsten Durchmessern

- Verbesserung der Schneidkantengüte und Schneidkantenstabilität

- „Scharfe“ Schneiden eröffnen den Einsatz in der Decolletagebearbeitung bzw. der Kunststoff- und NE-Zerspanung und in der Zerspanung von Nimonic, Stellit, Titan, Tantal, Molybdän etc.

- Längere Lebensdauer des Werkzeuges durch geringeren Verschleiß

- Bearbeitungsmöglichkeiten hochharter und abrasiver Materialien (z.B. gehärteter Stahl)

Beste Verschleißfestigkeit - Härte bis 1.720 HV3O

Hartmetalle sind Sinter-Verbund-Werkzeugwerkstoffe, die zu etwa 90%

aus metallischen Hartstoffen und etwa 10% Cobalt-Bindemittel bestehen

und daher äußerst hart sind.

Die hier in Betracht kommenden Hartstoffe sind WC, TiC, TaC und NbC.

Der für Hartmetalle Wichtigste Hartstoff WC zerfällt beim Schmelzen, so

dass Hartmetallkörper durch das SINTERN pulvermetallurgischen

Verfahren hergestellt werden müssen. Dabei werden durch die

Verfahrensschritte Mahlen und Pulververdichten zunächst Presslinge

hergestellt, deren Formen in Bild 1 wiedergegeben sind. Beim Sintern wird

das Cobaitbindemittel flüssig, benetzt die Hartstoffe und bildet mit ihnen

chemische Verbindungen.

Siehe Sintern.

Kühlkanäle

Vorteile von Kühlkanälen:

- Direkte Kühlung an der Schneide bei gedrallten Bohr- und Fräswerkzeugen, dadurch wesentlich geringerer Verschleiß der Mantelflächen und Schneidkanten

- Bessere Maßhaltigkeit und bessere Oberflächengüte am Werkstück

- Gleichbleibende Position der Kühlbohnrng beim Nachschleifen des Werkzeuges

- Ausspülen der Späne aus der Bohnrung und Kühlung des Werkzeuges und Werkstückes

Sintern

Einer der wichtigsten Prozesse bei der Herstellung von Hartmetallen ist das Sintern. Durch das durch pulver-metallurgische Verfahren entstehen durch Hitze und hohen Druck Formteile aus Sinterwerkstoffen. Die Einzelschritte dieses Verfahrens sind in der Regel:

Pulverherstellung -> Pressen eines Rohlings aus Pulver -> Sintern

Pulver ist ein Haufwerk von Teilchen mit kleinerem Durchmesser als 1mm. Es wird durch Zerstäubungs- oder Verdüsungsverfahren, mechanische Zerkleinerung, Reduktionsverfahren oder elektrolytische Pulverabscheidung hergestellt. Dickere Teilchen als >1 mm werden Granulate, kleinere Kolloide genannt. Pressen nennt man die Formgebung der Sinterkörper und Verdichtung des Pulvers durch Einpressen in Matrizen mit Pressdrücken von 200 N/mm2 bis 600 N/mm2. Infolge Kaltverfestigung des Pulvers durch Versetzungsstau und Reibung zwischen Pulver und Matrize kann Pulver nicht zu völliger Dichte gepresst Werden. Die Arbeitsweise wird als koaxiales Pressen bezeichnet. Die Herstellung von kompliziert geformten Presskörpern erfolgt durch isostatisches Pressen, d. h. durch allseitigen Pressdruck. Dabei werden die gummielastischen Matrizen in einen Druckbehälter eingeschlossen und von einer Druckflüssigkeit beaufschlagt. Sintern nennt man das Glühen von Presskörpern bei Temperaturen, die dem 0,5- bis 0,95 fachen der Schmelzternperaturen der Ausgangswerkstoffe entsprechen. In der Regel verbinden sich dabei die Pulverteilchen durch einen der folgenden Vorgänge zu einem festen Gefügeverband, dem Sinterwerkstoff: Bei einheitlichen Pulvern Wachsen die Pulverteilchen an den Berührungsstellen durch Rekristallisation = Kornwachstum zusammen. Nichteinheitliche Pulver enthalten Bindemittel. Diese werden flüssig und benetzen die Pulverteilchen, sie stellen den Zement dar, der die Pulverteilchen verbindet. In manchen Fällen folgen den bisher beschriebenen Arbeitsgängen noch das Kalibrieren auf höhere Maßgenauigkeit, Durchmesser bis IT7, Längen bis IT12, Verbesserung der Oberflächen und/oder Tränken des Porenraumes mit Schmierstoffen oder niedrigschmelzenden Metallen (z. B. Kupfer-Infiltration). Sinterkörper haben nach allen Richtungen hin gleiche Eigenschaften.

- Pulvermetallspritzguß

Ein neues Verfahren in der Sintertechnik ist der Pulvermetallspritzguß. Das zu verarbeitende Metallpulver wird mit einem thermoplastischen Kunststoff vermischt. Der Thermoplastanteil liegt zwischen 10 bis 35 %. Diese Mischung kann auf herkömmlichen, an den hohen Metallpulveranteil angepaßten Kunststoffspritzgießmaschinen verarbeitet werden Anschließend wird der Kunststoffanteil thermisch zersetzt und ausgetrieben sowie das Bauteil dichtgesintert. Dieses Verfahren verbindet die bekannten Vorteile des Kunststoffspritzgießens wie nahezu beliebige Formgestaltung, Hinterschneidungen, große Serien, kostengünstige Fertigung mit Vorteilen der Pulvermetallurgie, z. B. beliebige Werkstoffkombinationen, besondere Werkstoffqualitäten und isotrope Werkstoffeigenschaften. Erfolgreich eingesetzt wurde das Verfahren für Bauteile aus Hartmetall, Eisenwerkstoffen und Nickelsuperlegierungen.

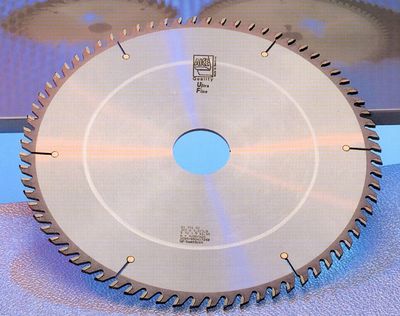

Holzwerkzeuge

Dübellochbohrer

Beschlagbohrer:

Fräser

Fräser in Aufnahme (mit PKD-Schneiden)

Senker

HSS-Senker

Sägen

Säge

Profilfräser

Profilfräser

CBN und Diamant-Schleifscheiben

1. Diamant und CBN-Schleifscheibenform

Die Standardisierung: die hier vorgeschlagen wird: ist nicht endgültig und wird sicher von Zeit zu Zeit durch die Herausgabe von Ergänzungen vervollkommnen werden. Der Inhalt dieser Broschüre kann jedoch als eine Grundlage angesehen werden: die von allen interessierten Lä`ndern übernommen werden kann - tatsächlich wird dieser Standard von den europäischen Delegierten in den l.S.O.-Verhandlun-gen schon benutzt und kann daher als ein Beitrag zu einer internationalen Vereinbarung über Standardisierung betrachtet werden.

2. Diamant- und CBN-Konzentration

Als Basis für die Diamant- und CBX-Konzentration in Schleifscheiben gilt Konzentration 1l]l] entspricht einem Diamantinhalt von 4,4 Karat pro Kubikzentimeter Belagvolumen (0,88 Gramm pro Kubikzentimeter). Dieser Wert ist gleichbedeutend mit 25 Volumenprozent Diamant bei theoretischen spezifischen Gewicht des Diamanten von 3:52 Gramm per Kubikzentimeter. Alle anderen Konzentrationen sind proportional: z. B. 125: ]"5:5Ü.

3. FEPA - Schlüssel

ZUR BESTIMMUNG DER FORM UND BENENNUNG VON DIAMANT- UND CBN-SCHLEIFSCHEIBEN

Dieser Schlüssel entspricht der letzten Veröffentlichung des "USA STANDARD Identificationcode" für Formen von Diamant-Schleifscheiben (USASB 74.l -1966 überarbeitete Fassung des B74.l-1951).

- Im folgenden ist nur von Diamant-Schleifscheiben die Rede, aber in allen Fällen, in denen Diamant-Schleifscheiben erwähnt werden, kann dieser Begriff gegen CBN-Schleifscheiben ausgetauscht werden.

4.1 Bereich

- 4.1.1 Dieses System wurde entwickelt, um die Form von kompletten Schleifscheiben, oder mehrteilig, zu bestimmen, wobei Schleifwerkzeuge, montiert auf Schäfte oder Halter, und lose Schleifsegrnente ausgenommen wurden.

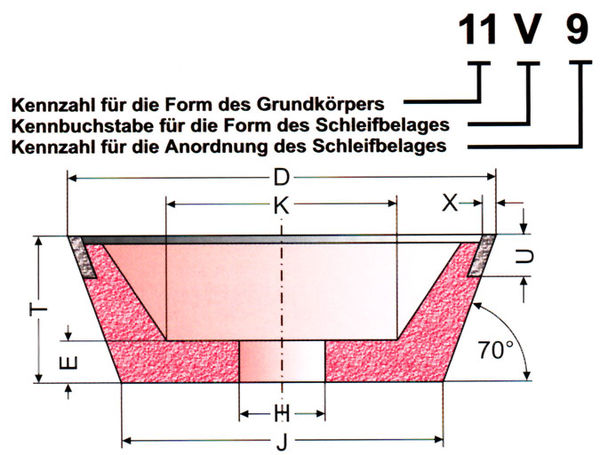

- 4.1.1.1 Das System setzt sich aus vier Begriffen zusammen (siehe Abb. 1):

- (1) Form des Grundkörpers ö.UC

- (2) Form des Diamantbelages

- (3) Anordnung des Diamantbelages

- (4) Abweichungen

- 4.1.1.2 Diese Begriffe werden bei der Bestimmung wie folgt angewendet:

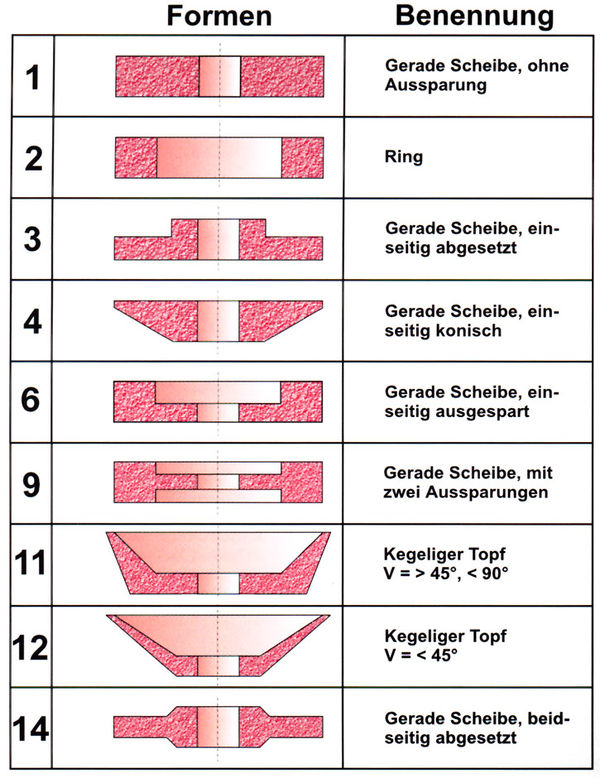

- Pos. 1 - Eine Zahl bezeichnet die Form des Grundkörpers (siehe 4.2.1 und Abb. 2)

- Pos. 2 - Ein oder zwei Buchstaben bezeichnen die Form des Diamantbelages auf dem Grundkörper (siehe 4.2.2 und Abb. 3)

- Pos. 3 - Eine Zahl bezeichnet die Anordnung des Diamantbelages auf d. Grundkörper (s. 4.3.1 u. Abb.4)

- Pos. 4 - Ein Buchstabe bez. die Abweichungen (s. 4.4.1 und Abb. 5)

- 4.1.2 Die folgenden Aufstellungen zeigen die Teile des Systems und die Schleifscheibenformen.

4.2. Auslegung

- 4.2.1 Prinzipielle Grundkörperformen (siehe Abb. 2)====

- 4.2.1.1 Die erste Stelle in dem System zur Festlegung der Standardtypen von Diamant-Schleifscheiben bezeichnet die Form des Grundkörpers: auf den der Diamantbelag aufgebracht ist.

- 4.2.1.2 Die Bezeichnung wird nicht beeinfiußt durch die Anordnung des Diamantbelages oder den Verwendungszweck der Schleifscheibe.

- 4.2.1.3 Das Anbringen einer Aussparung im Grundkörper für die Anordnung des Schleifbelages beeinfiußt die Bezeichnung der Form des Grundkörpers nicht.

- 4.2.1.4 Eine Freidrehung oder eine Fase soll bei der Bezeichnung des Grundkörpers nicht berücksichtigt werden.

- 4.2.1.5 Die Bezeichnung erfolgt durch Zahlen und soll den allgemeinen Richtlinien für die Bestimmung der Form anderer Schleifscheiben entsprechen.

Abb. 2 Bild

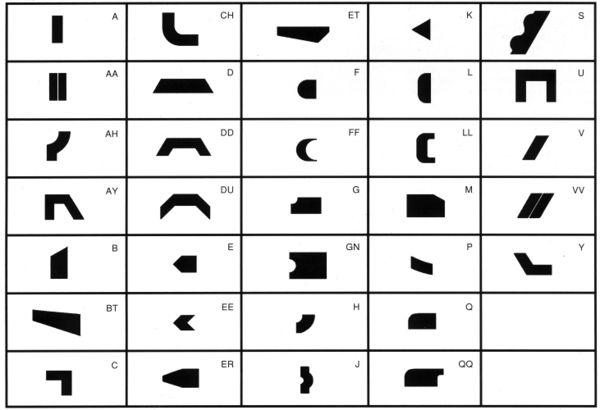

- 4.2.2 Diamantbelag (siehe Abb. 3)

- 4.2.2.1 Die zweite Stelle in dem System zur Festlegung der Standardtypen von Diamantscheibenbezeichnet die Querschnittsform des Diamantbelages.

- 4.2.2.2 Die Anordnung des Diamantbelages auf dem Grundkörperbeeinfußt die Bezeichnung der Querschnittsform nicht.

- 4.2.2.3 Der Diamantbelag kann sich um jede Achse drehen und soll aus vier Flächen bestehen, äußere Fläche, innere Fläche und zwei Seitenflächen.

- 4.2.2.4 Die Bezeichnung erfolgt durch Buchstaben und soll den allgemeinen Richtlinien für die Bezeichnung von Scheibenarbeitsfiächen bei anderen Schleifscheiben entsprechen. Bezeichnungsbeispiel für eine Diamant -bzw. CBN-Schleifscheibe

Abb. 3 Bild

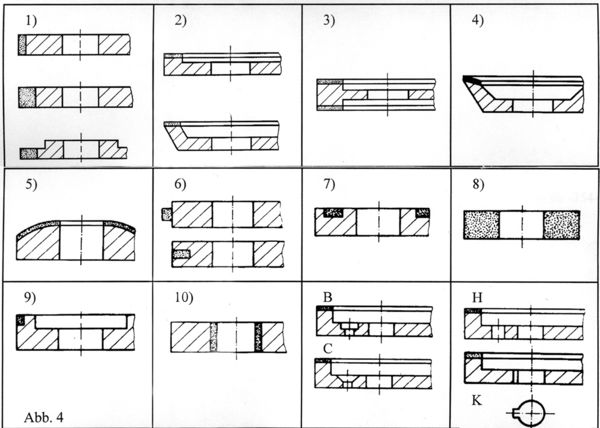

4.3. Anordnung des Diamantbelags

(siehe Abb. 4)

- 4.3.1 Die dritte Stelle in dem System zur Festlegung der Standardtypen von Diamantscheiben bezeichnet die Anordnung des Diamantbelages auf dem Grundkörper. Allgemein ist bei der Anordnung des Diamantbelages auf dem Grundkörper zu beachten: daß der äußere Punkt eines winkligen oder konvexen Querschnitts (Belages) mit dem Außendurchmesser übereinstimmt.

- 4.3.2 Die Bezeichnung erfolgt durch Zahlen.

4.4. Abweichung

(siehe Abb. 5)

- 4.4.1 Die vierte Stelle in dem System zur Festlegung der Standardtypen von Diamantscheiben bezeichnet die Abweichungen. Die Bezeichnung erfolgt durch Buchstaben.

- 4.4.1.1 Diese vierte Stelle wird nur im Bedarfsfalle hinzugefügt.

- 4.4.1.2 Abweichungen von Standardscheibenformen sind innerhalb der festgelegten Begriffsbestimmungen zulässig.

Anordnung und Bezeichnung

Zahl und Position

- 1 - Umfang: Der Diamantbelag befindet sich am Umfang des Grundkörpers und erstreckt sich über die Gesamthöhe der Diamantscheibe. Die axiale Länge dieses Belages kann größer, gleich oder kleiner sein als die Belagtiefe, die in radialer Richtung gemessen wird. Eine oder mehrere Naben werden bei dieser Beschreibung nicht zur Gesamthöhe der Diamantscheibe gerechnet.

- 2 - eine Seite: Der Diamantbelag befindet sich auf der Planseite des Grundkörpers. Die radiale Breite des Diamantbelages erstreckt sich vom Umfang zum Mittelpunkt der Diamantscheibe hin. Sie kann über die ganze Planfiäche der Diamantscheibe gehen und soll größer sein als die axial gemessene Belagtiefe. Abbildung 4 Anordnung und Bezeichnung Zahl und Position Beschreibung

- 3 - beide Seiten: Der Diamantbelag befindet sich auf beiden Planflächen des Grundkörpers. Die radiale Breite des Diamantbelages erstreckt sich vom Umfang zum Mittelpunkt der Diamantscheibe hin. Sie kann über die ganzen Planflächen der Diamantscheibe gehen und soll größer sein als die axial gemessene Belagtiefe.

- 4 - nach innen abfallend oder konkav: Diese Auslegung erfordert die Grundkörper 2, 6, ll, 12 und 15. Der Diamantbelag befindet sich auf einer Seitenfiäche. Diese Fläche hat einen Winkel oder eine Krümmung von höheren Punkt am Scheibenumfang zu niedrigeren Punkt in Richtung auf den Mittelpunkt der Scheibe hin.

- 5 - nach außen abfallend oder konvex: Diese Auslegung erfordert die Grundkörper 2, 6, ll und 15. Der Diamantbelag befindet sich auf einer Seitenfläche. Diese Fläche hat einen Winkel oder eine Krümmung von niedrigeren Punkt am Scheibenumfang zu höheren Punkt in Richtung auf den Mittelpunkt der Scheibe hin.

- 6 - Teil des Umfanges: Der Diamantbelag befindet sich am Umfang des Grundkörpers, erreicht aber nicht die Gesamthöhe der Diamantscheibe und auch nicht eine der beiden Planflächen des Grundkörpers.

- 7 - Teil der Seite: Der Diamantbelag befindet sich auf einer Planfläche des Grundkörpers: erreicht aber nicht dessen Umfang. Der Diamantbelag kann sich bis zum Mittelpunkt der Scheibe erstrecken.

- 8 - voll durchsetzt: Es ist kein Grundkörper vorhanden, Diamantscheibe ist gleich Diamantbelag.

- 9 - besonderer Teil des Umfanges: Der Diamantbelag befindet sich am Umfang des Grundkörpers, erreicht aber nur eine seiner Planflächen.

- 10 -innerer Ring: Der Diamantbelag befindet sich auf der inneren Umfangsfläche des Grundkörpers und erstreckt sich über die Gesamthöhe der Diamantscheibe.

Abb. 4 Bild Abbildung 4 Anordnung und Bezeichnung Zahl und Position Beschreibung

- B - Bohren und Senken: Befestigungslöcher mit planen Ansenkungen im Grundkörper

- C - Bohren und Verenken: Befestigungslöcher mit konischen Ansenkungen im Grundkörper.

- H - Bohren: Durchgehende Befestigungslöcher.

- K - Keilnut: Bild

Teilsauszug aus "FEPA - Standard für Diamant- und CBN-Schleifscheiben (1992) Fa. Winter"

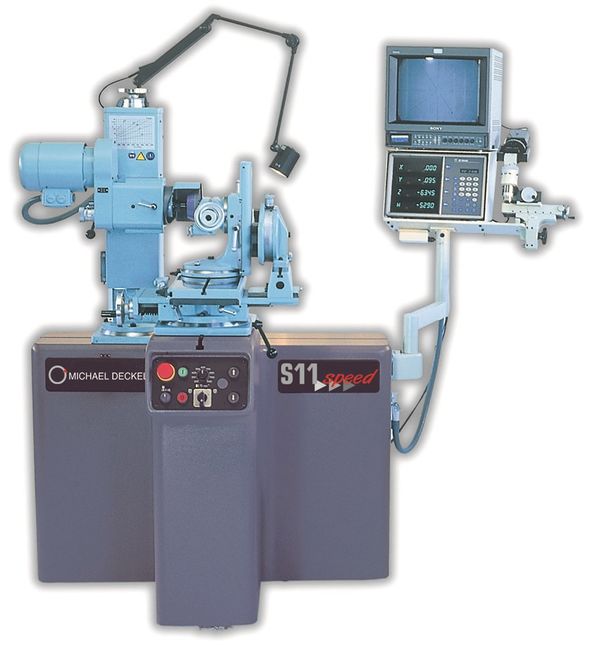

CNC-Schleifen

CNC Rundschleifen

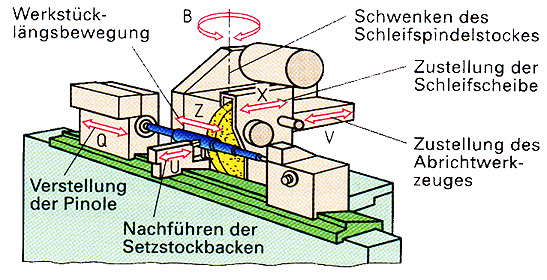

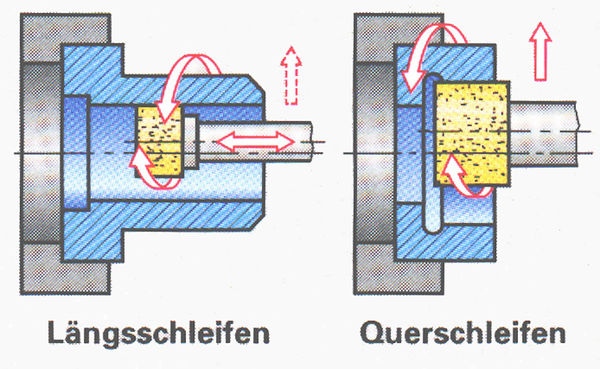

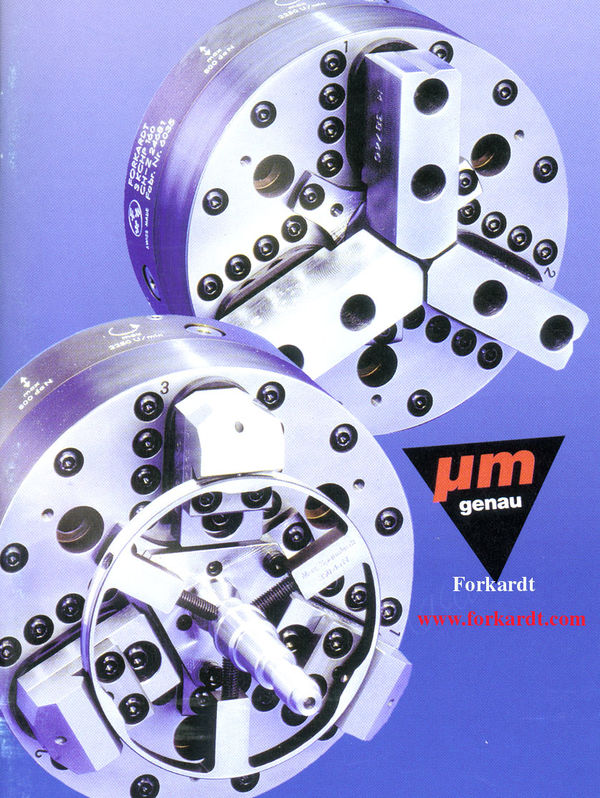

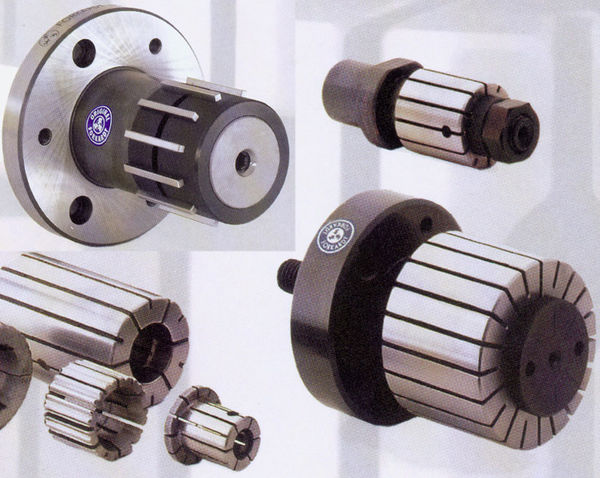

CNC-Rundschleifen Der Werkstückschlitten für die Längsbewegung (Z-Achse) und der Querschlitten mit dem Schleifspindelstock für die Zustellbewegung (X-Achse) bilden die beiden Hauptachsen der Bahnsteuerung (Bild). Die wichtigste Hilfsachse ist die B-Achse zum Schwenken des Werkstücktisches oder des Schleifspindelstockes, um Kegel schleifen zu können. Über die B-Achse können auch die Schwenkwinkel der Schleifeinheit mit mehreren Spindeln programmiert werden. Das ermöglicht das Außen und lnnenschleifen in einer Aufspannung._

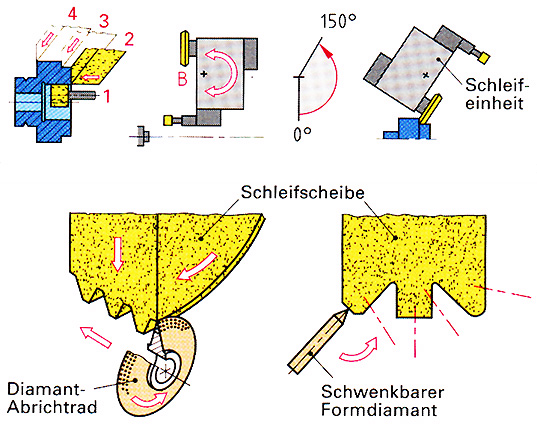

Beim CMC-Schleifen können mit nur einer Scheibenform unterschiedliche Werkstückformen bahngesteuert geschliffen werden (Bild). Auch das Profilieren von Schleifscheiben wird durch das bahngesteuerte Abrichten sehr flexibel, d. h. mit einem Diamantabrichter können an Schleifscheiben unterschiedliche Proflle geformt werden (Bild). Mit CNC-Steuerungen können die Schleifprozesse optimiert, automatisiert und überwacht werden.

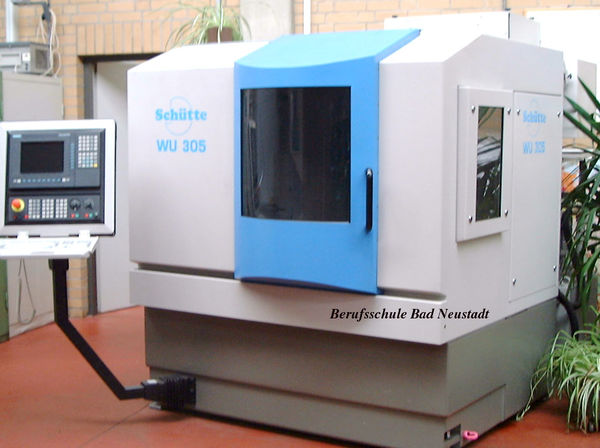

CNC 5-Achs Schleifen

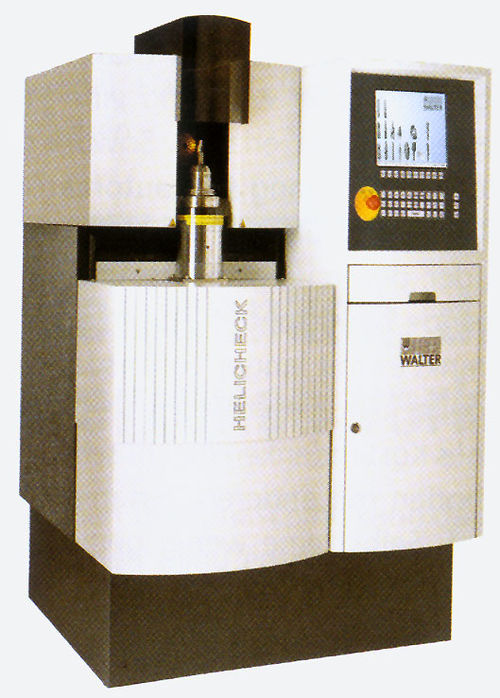

- CNC Werkzeugschleifmaschinen

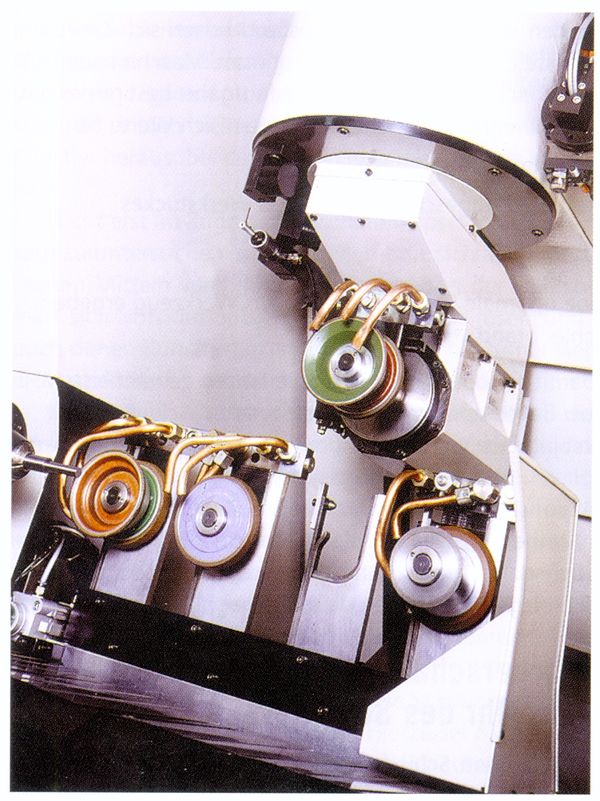

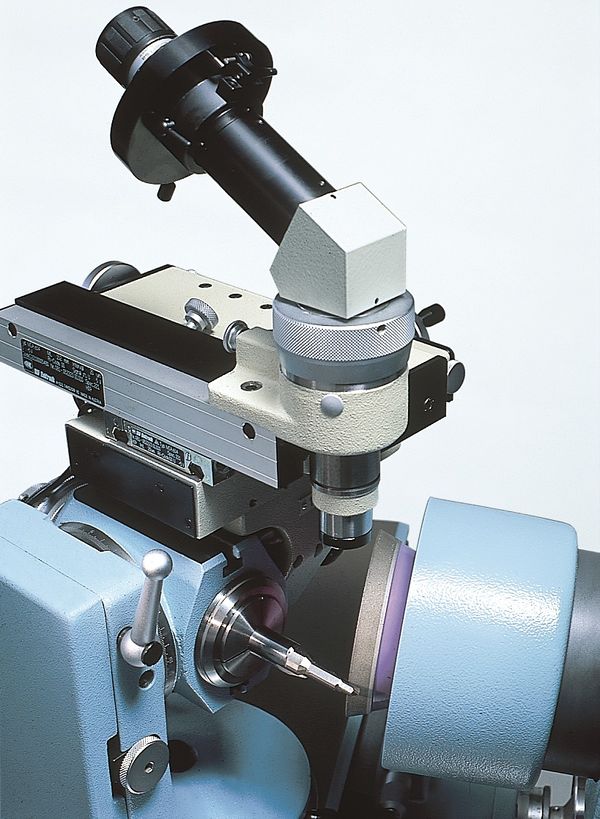

Walter 5-Achsen CNC Schleifmaschine Typ: Mini Power 75181 Pforzheim

Saake 5-Achsen CNC Schleifmaschine Typ: UW II D mit Saake SIS 72072 Tübingen

Schneeberger 5-Achsen CNC Schleifmaschine Typ: Norma 75 Roggwil - Schweiz

Schütte 5-Achsen CNC Schleifmaschine Typ WU 305 Schütte - Köln

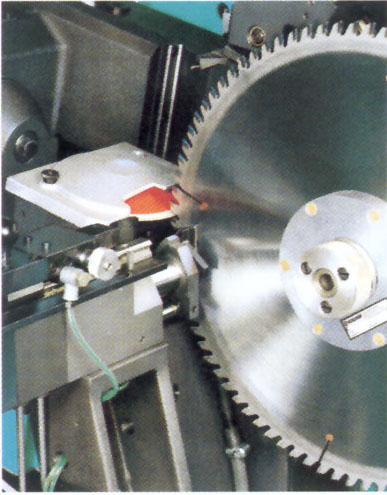

Schütte Scheifscheibenwechsler

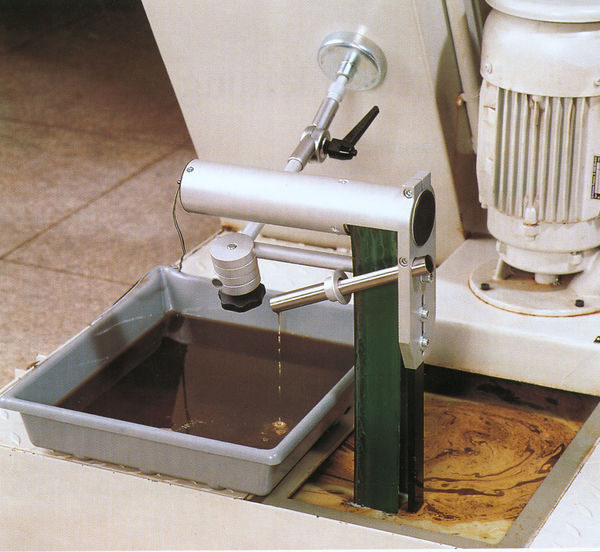

Kühlung

Eigenschaflen von Kühlschmierstoffen und ihr Einfluß auf das Schleifergebnis Gemäß DIN werden Kühlschmierstofie unterteilt in

- A. nicht wassermischbare -kühlschmierstoffe (reine Mineralöle mit und ohne Zusätze)

- B. Kühlschmieremulsionen (meist in Form von dispersen Schmierölemulsionen) mit Wasser vermischte Konzentrate auf Mineralölbasis, Emulgatoren, Korrosionsschutzzusätzen sowie mit oder ohne EP-Zusätze. Der Wasseranteil beträgt meist 99... 80%.

- C. Kühlschmierlösungen SE (in Wasser gemischte, als Konzentrat angelieferte Kühlschmierlösungen aus organischen und oder anorganischen Stofien). Sie sind gegenüber Kühlschmieremulsionen durchsichtiger und stabiler. d.h. sie haben eine längere Gebrauchsdauer. Der fertig gemischte Kühlschmierstoff hat im allgemeinen eine niedrige Konzentration, also einen hohen Wasseranteil. Kühlschmierstoffe sollen das Zeitspanvolumen und die Standzeit von Schleifscheiben steigern und die Oberflächengüte der Werkstücke verbessern.

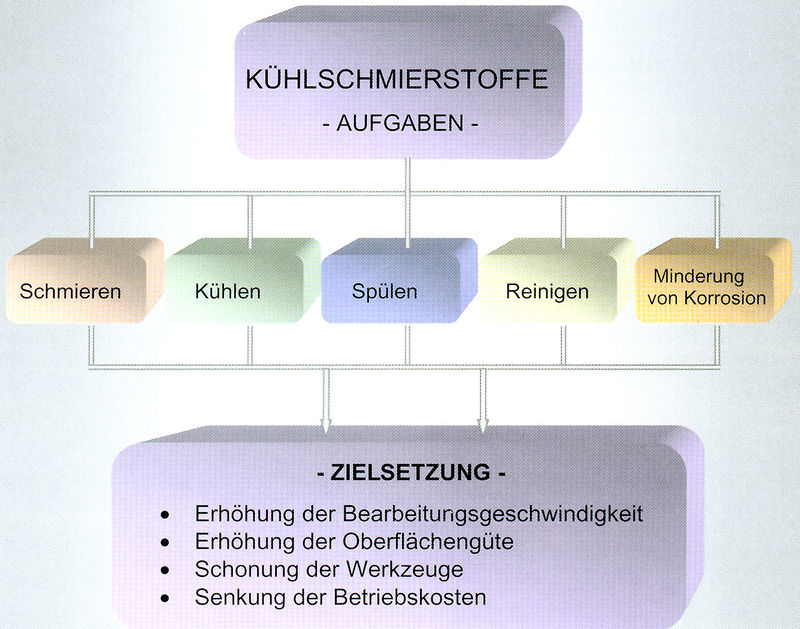

Danach läßt sich die Aufgabe der Kühlschmierstofie in drei Hauptfunktionen unterteilen:

- 1. Schmieren. d.h. die Reibung verringern. wodurch der Verschleiß der Schleifscheibe und die Werkstückerwärmung vermindert wird

- 2. Kühlen. d.h. die beim Schleifen entstandene Wärme abführen

- 3. Spülen. d.h. den Abrieb der Schleifscheibe und die angefallenen Späne aus der Wirkstelle entfernen. damit der Spanraum für die Spanbildung zur Verfügung steht.

Diese drei Hauptfunktionen werden von den einzelnen Kühlschmierflüssigkeiten unterschiedlich gut erfüllt:

- - Nicht wassermischbare Kühlschmierstofie nach A., also Mineralöle, haben optimale Schmiereigenschatten. aber weniger gute Kühleigenschatten.

- - Wassergemischte Kühlschmierstofie nach B., also Mineralölemulsionen, haben je nach dem Anteil an Öl im Wasser mehr Schmier- bzw. mehr Kühleigenschatten.

- - Wassergemischte Kühlschmierstofie nach C., also niedrig konzentrierte Lösungen, haben optimale Kühl- und Spüleigenschatten, aber gering ausgeprägtes Schmiervermögen.

Während sich bei niedrigeren Zeitspanvolumen die Verschleiß- und reibungsmindernden Eigenschaften des Mineralöls deutlich herausstellen, nimmt diese Wirkung mit größer werdenden Zeitspanvolumen und zunehmender mechanischer Belastung deutlich ab.

- S - Kühlschmierstoff DIN 51 385

- SE - mit Wasser mischbar

- SEM - emulgierbarer Kühlschmierstoff

- SEW - Wassergemischter Kühlschmierstoff

- SEMW emulgierbarer Kühlschmierstoff, gebrauchsfertig

- SESW Wasserlöslicher Kühlschmierstoff, gebrauchsfertig

- SN nicht mit Wasser mischbar

-

- Schneidöl mit polaren Zusätzen

- Schneidöl mit milden EP-Zusätzen

- Schneidöl mit polaren u. EP-Zusätzen

- Schneidöl mit aktiven EP-Zusätzen

- EP = extreme pressure - Hochdruck Zusätze

Standzeit

- Schleifscheibenstandzeit in Abhängigkeit des Kühlschmierstoffes

- 100% - Schleiföle mit AW- und EP-Additiven

- 90% - sehr stark geschmierte Emulsion oder Lösung

- 80% - stark geschmierte Emulsion oder Lösung

- 70% - mittel geschmierte Emulsion oder Lösung

- 55% - leicht geschmierte Emulsion oder Lösung

- 35% - organische Lösung ohne Schmierung

- 15% - Trockenschliff (ohne Kühlung)

- Anti-Wear-Additive

Verschleissschutzwirkstoffe (Anti-Wear-Additive) bilden durch Reaktion mit Metalloberflächen plastisch deformierbare Schichten, welche den Verschleiss zwischen den tribologisch beanspruchten Reibpartnern vemindern. Sie werden unterteilt in aschegebende und aschefreie Produkte.

- EP-Additive

Pressschutzwirkstofie (Extreme-Pressure-Additive) bilden durch Reaktion mit Metalloberflächen Verbindungen mit geringerer Scherfestigkeit und verhindern so Mikroverschweißungen zwischen den Metalloberflächen bei hohem Druck und hohen Temperaturen. Der Übergang zwischen AW- und EP-Additiven ist fließend, auch hier werden reaktive Phosphorverbindungen, zusätzlich auch organische Schwefelverbindungern verwendet. Dabei wird unterschieden zwischen geschwefelten Kohlenwasserstofien (Polysulfide) und mit Schwefel umgesetzten Carbonsäureestern. Beide Typen lagern sich an die Metalloberfläche an und zersetzen sich bei höheren Temperaturen. Die sogenannten aktiven Schwefeladditive reagieren hier früher als die inaktiven Sorten. Der dadurch freiwerdende Schwefel bildet mit dem Metall Sulfide, welche eine deutlich geringere Scherfestigkeit als das Metall selbst besitzen. Dieser Effekt bewirkt eine bessere Zerspanbarkeit des Werkstoffes und verhindert ein Verschweißen mit der Werkzeugschneide. Die bis vor einigen Jahren vielfach eingesetzten chlororganischen Verbindungerr (Chlor-parafine) sind aus ökologischer und toxikologischer Sicht bedenklich und werden heute weitgehend durch Schwefelverbindungen ersetzt.

Auszug: Fa. Oel-Held

Entsorgung

- Wassermischbare Kühlschmierstoffe

Die Entsorgung gebrauchter Emulsionen muß durch zugelassene Abfallbeseitiger erfolgen (Abf. Sch. Nr. 54 402), oder kann mit geeigneten, zugelassenen Spaltanlagen mittels Säuren oder durch Ultrafiltration in Minerölanteil und Spaltwasser getrennt werden. Der Mineraölanteil ist gemäß Abfallbeseitigungsgesetz zu entsorgen. (Abf. Sch. Nr. 54 703). Adressen von Emulsionsspaltanlagen- und Ultrafiltrationsaulagenherstellem sowie zugelassenen Abfallbeseitigern können bei uns angefordert werden. Die hier gemachten Angaben beruhen auf dem heutigen Stand der wissenschafilichen Erkenntnisse und gesetzlichen Vorschriften. Alle für die geschilderten Prüfinethoden erforderlichen Hilfsmittel können auch durch uns bezogen werden.

- Öle

-

- - Mischen ist nicht erlaubt

- - Entsorgung soll nur von Fachfirmen vorgenommen werden

- - auch Öle können aufbereitet werden

- - Öl-Putzlappen müssen fachgerecht entsorgt werden, dürfen nicht in den Hausmüll!

(Siehe Abtallbeseitigungsgesetz)

Für weitere Fragen steht Ihnen unser Labor jederzeit gerne zur Verfügung. Fa. hebro Fa. Oel-Held

Filter

- Absetzbecken

-

- - Kostengünstig

- - großer Platzbedarf

- - geringer Reinigungsgrad ~ 10-20 μm

- - geringe Wartung

- Magnetabscheider

-

- - einfache Handhabung

- - einfache Entsorgung

- - nur für magretische Werkstofi`e

- - Reinigungsgrad ~5-10 μm

- Zentrifuge

-

- - effekive Betriebskostensenkung

- - keine Filtermittel

- - sehr hoher Reinigungsgrad ~ 5 μm

- - umweltfreundlich

- - einfachste Bedienung

- - wartungsfrei durch modererrste Technik

- - herrforragendes Preis- Leistungsverhältnis

- Hydrozyklon

-

- - Kostengünstig

- - geringer Platzbedarf

- - Reinigungsgrad ~5 μm

- Bandfilter

-

- - einfache Handhabung

- - einfache Entsorgung

- - großer Platzbedarf

- - Reinigungsgrad ~2-5 μm

- Feinfilter

-

- - hohen Reinigungsgrad ~1-3 μm

Flammpunkt

- Probleme mit entflammung des Kühlschmierstoffes gibt es nur bei der Verwendung von Öl-

- Untersuchung zum Brand- und Explosionsverhalten

Für den Schleifprozess werden in der Regel Öle mit einem Flammpunkt von über 100 °C eingesetzt. Diese Öle fallen daher nicht mehr unter die Verordnung für brennbare Flüssigkeiten (VbF). Jedes Öl besitzt eine sogenannte "untere" und eine "obere" Explosionsgrenze. Die Explosionsgrenzen werden durch den prozentualen Anteil von Öl in der Luft festgelegt. Die untere Explosionsgrenze liegt normalerweise bei 0.6 Vol. % Luft. Das bedeutet,. dass unterhalb dieser Grenze kein zündfähiges Öl/Luftgemisch vorhanden ist (z.B. bei Minimalmengenschmierung). Die obere Explosionsgrenze liegt bei 7 Vol. %. Das heißt. bei einem Öl/Luftgemisch über diesem Grenzwert kann keine Zündung mehr erfolgen - das Gemisch ist "zu fett". Ein ÜÖl/Luftgemisch ist daher nur wenn das Verhältnis Öl/Luft zwischen 0.6 und 7 Vol. %/Luftt liegt. Dieser gefährliche Bereich muss z.B. durch gutes Überspülen der Schleifzone vermieden werden. Ein Zerstäuben des Öles ist durch geeignete Düsenkonstruktion zu minimieren. Die Physikalisch Technische Bundesanstalt in Braunschweig untersuchte 1997 verschiedene Öle unterschiedlicher chemischer Beschaffenheit (Mineralöl, Hydrocracköle, Polyalphaolefine, Ester) mit Flammpunkten zwischen 120 °C und 240 °C. Die Viskositäten bei 40 °C lagen zwischen 3.6 und 30 mm2/s. Die Tests fanden in einer Versuchsanlage mit einem 700 Liter fassenden explosionsdruckfesten Behälter statt, in den das Öl mit 0.5 bis 10 bar über eine Vollkegeldüse eingesprüht wurde. Die Zündung der Öl/Luftgemische erfolgte elektrisch.

- Untersuchungsergebnisse

Sprühnebel aller untersuchten Kühlschmierstoffie konnten in der geschlossenen Anlage mit elektrischen Funken von weniger als 10 J selbst dann zur Explosion gebracht werden, wenn ihr Flammpunkt weit über 200 °C lag. Es wurden dabei maximale Explosionsüberdrücke von 3.5 bis 4.5 bar festgestellt. Die Kühlschmierstoff-Sprühstrahlen konnten durch an einer Korundschleigfscheibe erzeugte Stahlschleiffunken bei Anpressdrücken bis zu 600 N/cm2 und 30 m/s Schleifgeschwindigkeit nicht gezündet werden. Titanschleiffunken zündeten dagegen Sprühstrahlen unabhängig vom verwendeten Kühlschmierstoff-Produkt. Sprühstrahlen aller untersuchten Kühlschmierstoffie konnten durch kleine heiße Stäbe gezündet werden. Die Zündung erfolgte erst bei Temperaturen von 800 °C bis 1000 ° C, das heißt weit oberhalb der Normzündtemperatur der Flüssigkeiten. Durch einen durch eine Ringstrahldüse erzeugten Flutungsstrahl konnte bei vollständiger Überflutung der Reibfläche eine Zündung verhindert werden. Bei nicht vollständiger Überflutung war jedoch eine Entzündung des an der Reibstelle durch Sekundärzerstäubung gebildeten Sprühnebels möglich.

Auszug aus 'Das 1x1 des Öl-Schleifens' Fa. Oel-Held

Hautverträglichkeit

- Schleiföl und die menschliche Haut

Aufgrund jahrzehntelanger Erfahrung und wegen seiner chemischen Zusammensetzung [keine Aromaten in Polyalphaolefinen) kann gesagt werden, dass von Öel keine schädigende Wirkung auf die Haut ausgeht. Der arbeitsbedingte direkte Kontakt mit der menschlichen Haut findet praktisch ausschließlich überdie Hände statt. Negativ auf die Haut wirken sich im Schleifol schwebende Abtragspartikel [z.B. Mikrospäne) aus, die die Oberhaut mechanisch schädigen können. Kobalt- und Nickelpartikel dringen in die Hautporen ein und losen Allergien aus.

- Generell gilt

Je besserdie Filtration des Schleiföeles, desto geringer ist die mechanische Beeinfiussung der Haut. Vom Schleifoel durchtränkte Kleidungsstücke sollten unverzüglich gewechselt werden. lm Gegensatz zu wassermischbaren Kühlschmierstoffen wird durch Schleifoel der natürliche Säureschutzmantel der Haut nicht angegriffen. Die Erfahrung hat gezeigt, dass in Grossbetrieben, nach Umstellung von wassermischbaren Kühlschmierstoffen auf Schleifoele, die Zahl der Hauterkrankungen der Mitarbeiter um 80 - 90% zurückgingen.

- Einwirkungen auf den menschlichen Organismus

Um Einwirkungen wie Öldämpfe, Öelnebel und Rauch auf den menschlichen Ordanismus beim Schleifen mit Öl zu vermeiden, müssen eingesetzte Maschinen gekapselt und mit einer Absaugeinrichtung ausgerüstet sein. Als Obergrenze für den MAK-Wert (Maximale Arbeitsplatzkonzentration) gelten zurZeit 10 mg Ölnebel und Öldampf pro m³ entsprechend Atemluft.

Zu unterscheiden sind:

- Öldämpfe

Sie sind unsichtbar und entstehen bei Ölen ab ca. 250°C. Bei wassermischbaren Kühlschmierstoffen entstehen diese Dämpfe bereits ab 100°C und betragen mengenmäßig ein Vielfaches der Schleifoeldämpfe. Schleifoele auf Polyalphaolefinbasis haben einen um zwei Drittel geringeren Verdampfungsverlust als herkommliche Mineraloelprodukte.

- Ölnebel

Bei Ölnebel handelt es sich um feinst verteilte Oeltröpfchen in der Luft. Auch hier sind die verdampfungsarmen polyalphaolefinbasischen Produkte den Mineraloelen weit überlegen.

- Rauch

Schleifrauch ist ein fein verteilter fester Stolf, der aus Werkstückmaterial, Schleifscheibenmaterial und aus verbranntem Öl bestehen kann.

- Deposition von Dämpfen, Nebel und Rauch im menschlichen Organismus

Eine mit Hilfe einer Gamma-Kamera durchgeführte Untersuchung über die Deposition von Dämpfen, Nebel und Rauch beim Arbeiten mit Kühlschmierstoffen zeigte, dass sich ein großerTeil wie erwartet im Hals-, Nasen- und Rachenbereich ablagert. Auch die Lunge ist davon betroffen. Sogar im Magen sind starke Kühlschmierstoflkonzentrationen nachzuweisen. Nebensfehende Abbildung zeigt eine typische Deposifion von Dämpfen, Nebel und Rauch im menschlichen Organismus.

- Absaugung von Oeldäampfen, Oelnebel und Rauch

Als Absauganlagen haben sich elektrostatische Filtersysteme mit nachgeschaltetem Aktivkohlefilter, Mattenfilter oder bei Großanlagen sogenannte Demistoren gut bewährt. Bei elektrostatischen Filtersystemen sind die Reinigungsintervalle genau einzuhalten, um Funkenüberschläge zu vermeiden. Auf Wunsch der Berufsgenossenschafi soll bei Verwendung von elektrostatischen Filtern der Flammpunkt des eingesetzten Öles mindestens 140°C betragen.

Auszug aus "Das 1x1 des Öl-Schleifen" Fa. Oel-Held

- Hautpflegeplan

Hautgefährdung nach:

- - Betriesbereich

- - Arbeitsverfahren

- - Stoffe

- Hautschutzmittel

-vor Arbeitsbeginn auch nach den Pausen

- Schutzhandschuh

- soweit nicht generell vorgesehen,

- Hinweise auf speziellen Einsatzbereich

- Hautreinigungsmittel

- nach der Arbeit, auch vor den F'ausen

- Hautpflegemittel

- nach Arbeitsende und nach der Hauptreinigung

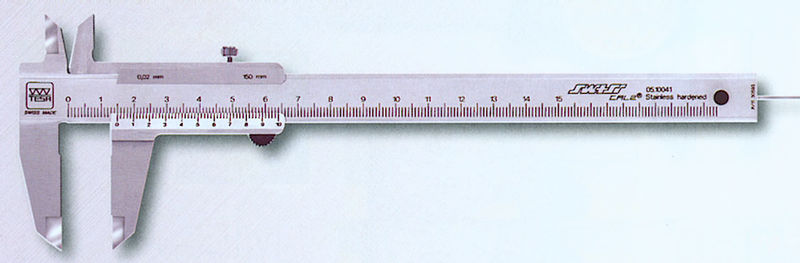

Korrosion

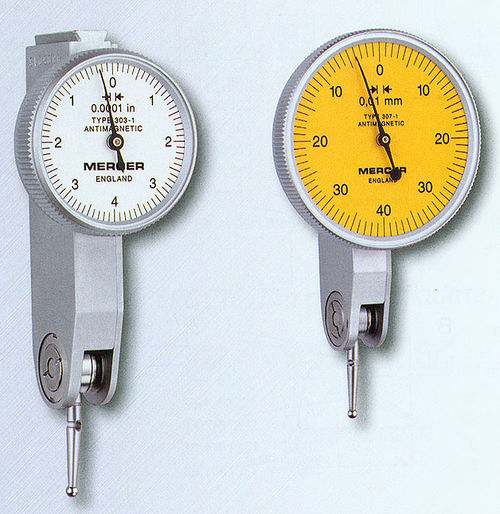

Beim Schleifen mit wasserlöslichen Kühlschmierstoffen kann es bei falscher oder zu niedrig eingestellter Emulsion zu Korrosionsschäden kommen.