Messtechnik

Inhaltsverzeichnis

Meßtechnik

Manuelles Messen

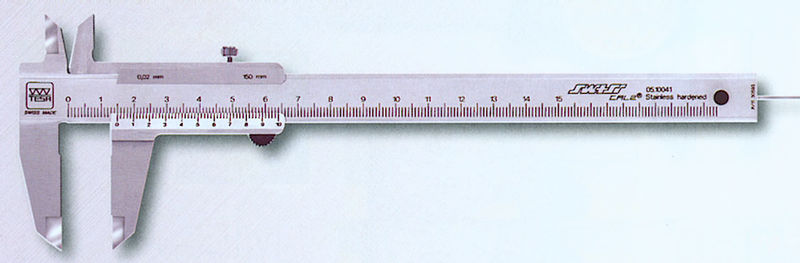

Messschieber

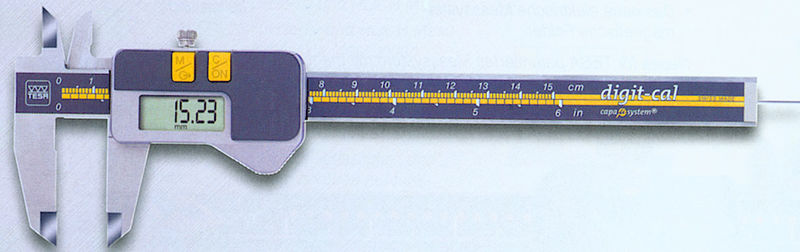

Messschieber sind die meistbenutzten Längenmessgeräte. Es gibt sie in Analoger und Digitaler Ausführung. Einfache und schnelle Handhabung sind wesentliche Gründe für ihre Beliebtheit. Messgenauigkeit von 0,1mm bis 0,02mm Noniusauflösung 0,1mm, 0,05mm oder 0,02mm

Messschieber Analog

Messschieber Digital

- Digitale Messmittel haben meist auch die Möglichkeit zwischen mm (Millimeter) oder in (Zoll) zu wechseln.

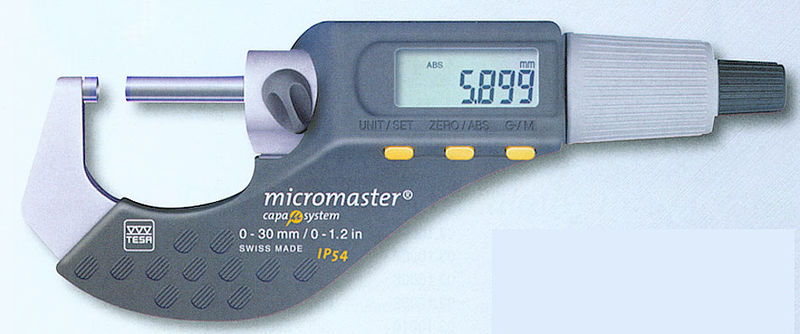

Bügelmessschraube

Die Messgenauigkeit von Büegelmessschrauben liegt bei 0,01mm

Sonderbügelmessschrauben sind z.b. 3-Punktmessschrauben zum Messen von 3 oder 5-schneidigen Fräsern.

Bügelmessschraube Analog

Büegelmessschraube Digital

Büegelmessschraube Digital 3-Punkt (hier in Ausführung für 5-Schneidige Werkzeuge)

- Digitale Messmittel haben meist auch die Möglichkeit zwischen mm (Millimeter) oder in (Zoll) zu wechseln.

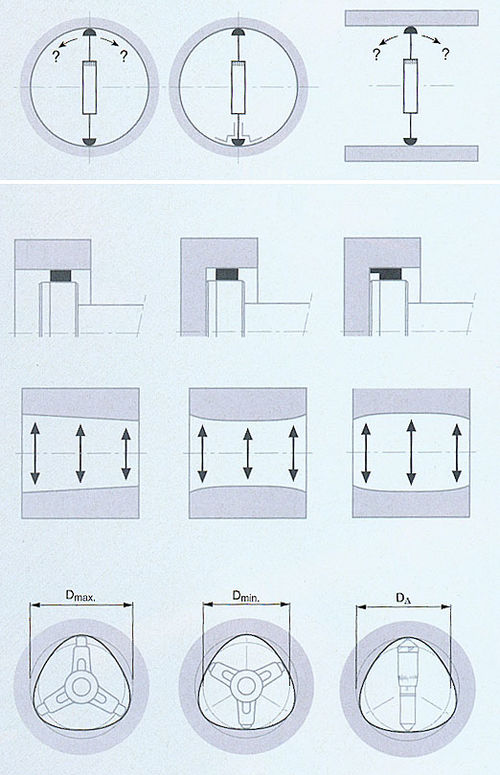

Innenmesser

Innenmesser für den Durchmesserbereich 70-80mm (3-Punkt-Messung)

Das Innenmessen hat es in sich, im Gegensatz zu Werkstücken mit Aussenmaßen sind Bohrungen bei ihrer Herstellung sowie auch beim Messen schwieriger zu beherrschen. Nicht nur, dass aus Gründen vorgesehener Verwendung meist hohe Ansprüche an Maß und geometrische Form gestellt werden, wesentliche Konstruktionselemente des Messgerätes, die die Messunsicherheit mit beeinflussen, sind innerhalb der zu erfassenden Bohrung unterzubringen. 3-Linien-Berührung mit markanten Vorteilen Durch die annähernd perfekte Selbstzentrierung und Selbstausrichtung der Messgeräte erfolgen Bohrungsmessungen weitgehend unabhängig vom Gefühl und Zuverlässigkeit der Prüfperson. Die Linienberührung der 3 Messbolzen richten das Messgerät selbsttätig parallel zur Mantelfläche aus Innenmessgeräte mit 2-Punkt-Berührung sind nicht selbstzentrierend. Nur zusätzlich angebrachte Zentrierhilfen erleichtern das Bohrungsmessen. Ein Innenmessgerät kann viele Lehrdorne ersetzen Ein Lehrdorn prüft ein einziges Passmaß. Ein einziges Innenmessgerät genügt immer für einen Durchmesserbereich. Je nach Ausführung können außer Durchgangsbohrungen auch Grundlochbohrungen oder kurze Zentriereindrehungen sicher gemessen werden. Erfassen von Formabweichungen Messungen an verschiedenen Stellen einer Bohrung zeigen Formabweichungen auf. Messgeräte mit 3-Linien-Berührung erfassen Rundheitsabweichungen einer Bohrung mit dreieckigem Charakter. Dagegen messen Geräte mit 2-Punkt-Berührung jeweils einen mittleren Durchmesser. Messungen an unterschiedlichen Berührungspunkten zeigen keine Durchmesserunterschiede an.

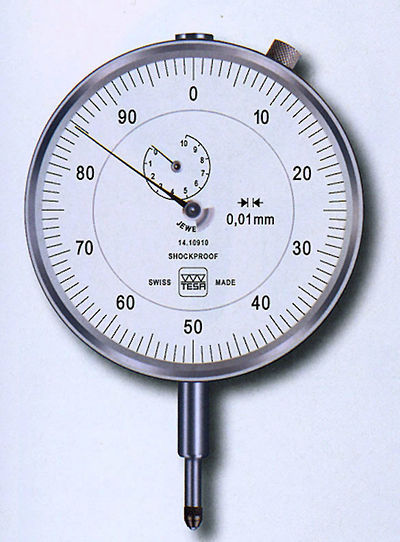

Messuhr

Analoge Messuhren haben eine Messgenauigkeit von 0,01mm bis 0,001mm

Digitale Messuhren haben eine höhere Genauigkeit von 0,01mm bis 0,00005mm und lassen sich in jeder Stellung nullen.

- Digitale Messmittel haben meist auch die Möglichkeit zwischen mm (Millimeter) oder in (Zoll) zu wechseln.

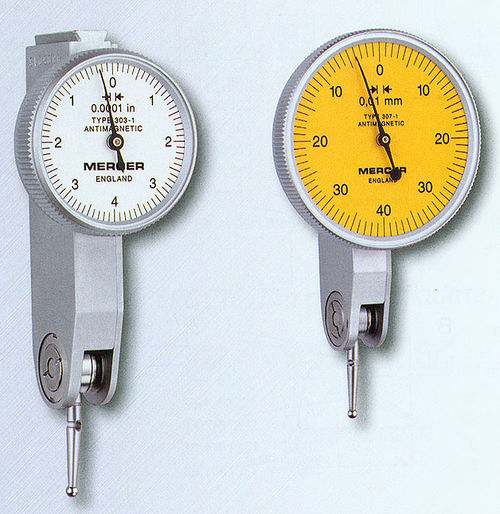

Hebelmessfühler

Die Fühlhebelmessgeräte sind unentbehrliche Messgeräte für die Werkstatt und für den Messraum. Ideal für Unterschiedsmessungen, z.B. auf der Prüfplatte. Messung von Form-, Position- und Lageabweichungen, im besonderen von Rund- und Plaulauf sowie Steigungsmessen an Schneidwerkzeugen usw.

- Messgenauigkeit 0,1 bis 0,002mm

Winkelmesser

Analoger Universalwinkelmesser

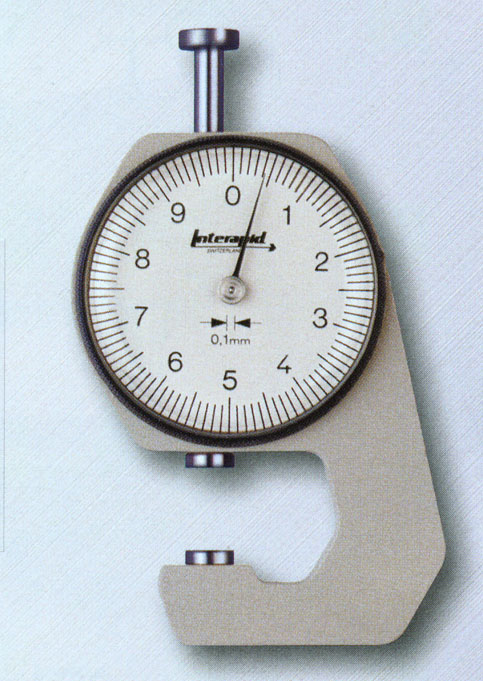

Dickenmesser

Dickenmesser zum ermitteln von Plattendicke oder Sägebreite

Masslehren

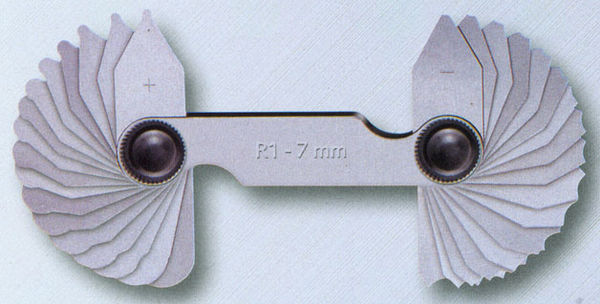

Radienschablone

Gewindeschablone zum ermitteln von Gewindesteigung

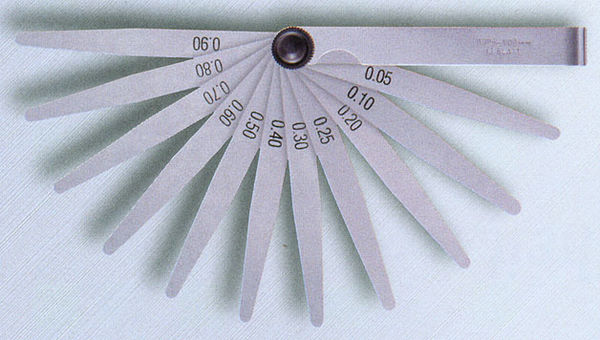

Fühlerlehre (auch Spion genannt) zum ermitteln von Schlitzbreiten.

Parallelendmaße

Oberflächenmesser

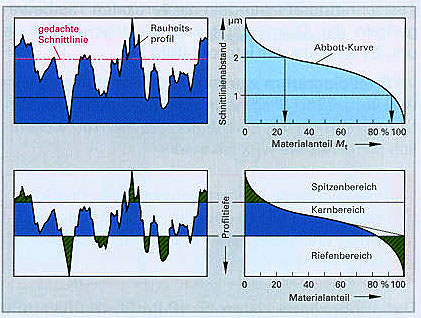

- Oberflächenprüfung

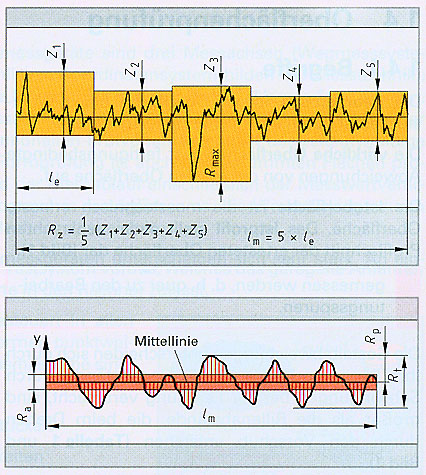

Kenngrößen von Oberflächen Die Rauheitskenngrößen werden aus dem Rauheitsprofil (R-Profil) ermittelt. Die gemittelte Rautiefe Rz ist der Mittelwert aus den Einzelrautiefen innerhalb der Gesamtmessstrecke. Rmax entspricht somit Z3 in Bild 1. Der Mittelrauwert Ra ist der arithmetische Mittelwert aller Abweichungen von der Mittellinie (Bild 2). Die Glättungstiefe Rp ist der Abstand der höchsten Profilspitze zur Mittellinie. Der Materialanteil M,, auch Traganteil tp genannt, ist das prozentuale Verhältnis der tragenden Profilanteile zur Gesamtmessstrecke auf einer Schnittlinie (Bild 3). Die über der Schnittlinie liegenden Profilanteile kann man sich durch Materialabrieb abgetragen vorstellen. In der dargestellten Oberfläche beträgt der Materialanteil (Traganteil) 25% bei der Schnitttiefe 1:m und erreicht 92% bei der Schnitttiefe 2 um. Die Abbott-Kurve stellt die Materialanteile bei verschiedener Profiltiefe dar. Die Formen der Abbott-Kurven sind vom Fertigungsverfahren abhängig (Bild 4). Sie ermöglichen eine Beurteilung des Funktionsverhaltens von Oberflächen:

- Die Profilspitzen sollten möglichst klein sein, um da Einlaufen von geschmierten Gleitflächen, z.B. Motorzylindern zu erleichtern.

- Der Kernbereich mit seiner größten Materialzunahme gibt Aufschluss über die wirksame Rautiefe nach dem "Einlaufen" und über die Lebensdauer.

- Der Riefenbereich gibt Aufschluss über die Schmierfähigkeit, denn die ins Material hineingehenden Riefen nehmen das Öl auf.

Hochbelastete Gleit- oder Wälzlager sollten ein plateauförmiges Profil haben mit kleinem Spitzenbereich, einem hohen Materialanteil (Traganteil) im Kernbereich und ausreichend großen Riefen für die Ölaufnahme.

Plateauförmige Oberflächen erhält man durch Vorhonen, z.B. auf R2 10:m. Beim Fertighonen werden die Profilspitzen abgetragen. Dadurch entstehen "Plateaus" mit kleiner Rautiefe, während Riefen von 3:m bis 5u:m erhalten bleiben.

Maschinelles Messen

Zoller

Zoller genius Voreinstellgerät

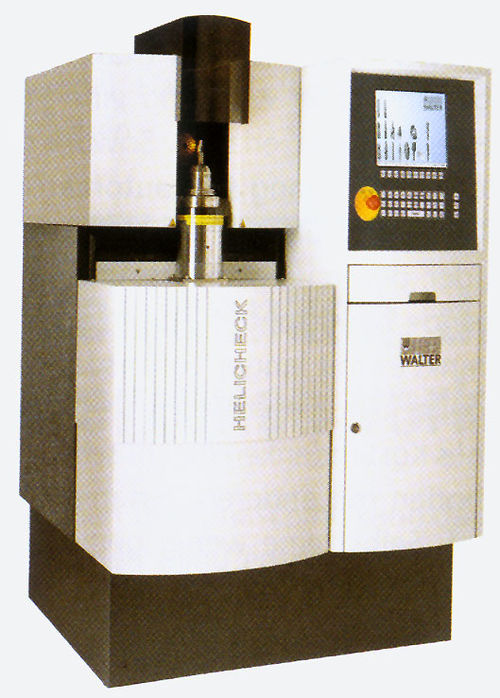

Walter

Walter Helicheck Messgerät