Abrichten

Abrichten

Trotz sorgfältiger Montage kann ebenso wie durch Verschleiß oder ungünstige Einsatzbedin- gungen ein Wiederherstellen der Belaggeometrie und/oder der Schleiffähigkeit des Belages erforderlich sein.

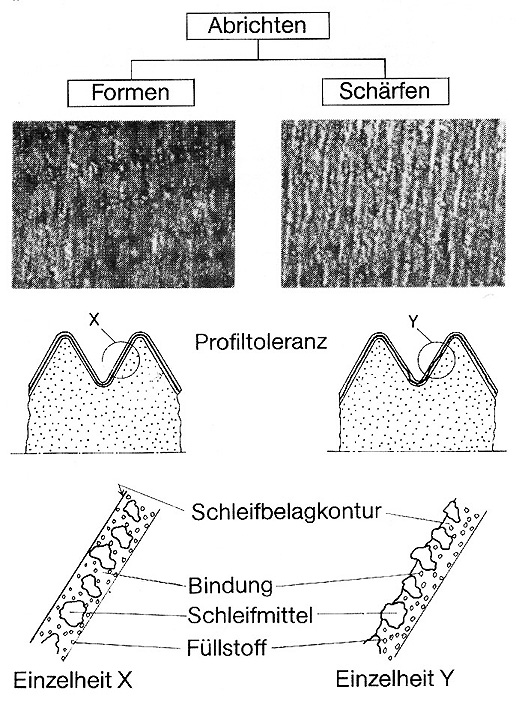

Das Erzeugen der Geometrie wird mit "Formen", das Erzeugen der Schleiffähigkeit wird mit "Särfen" bezeichnet. Beides zusammen ergibt das "Abrichten". Abrichten = Formen + Schärfen

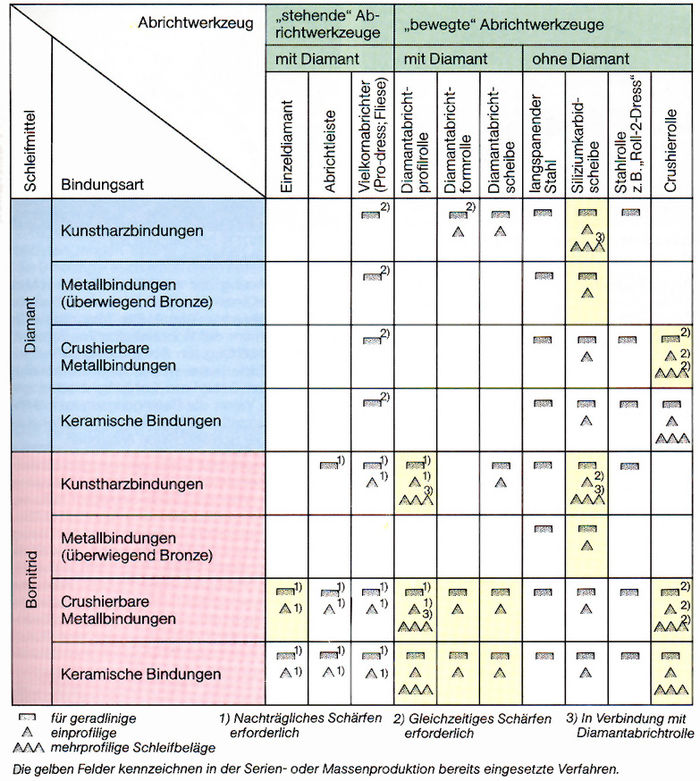

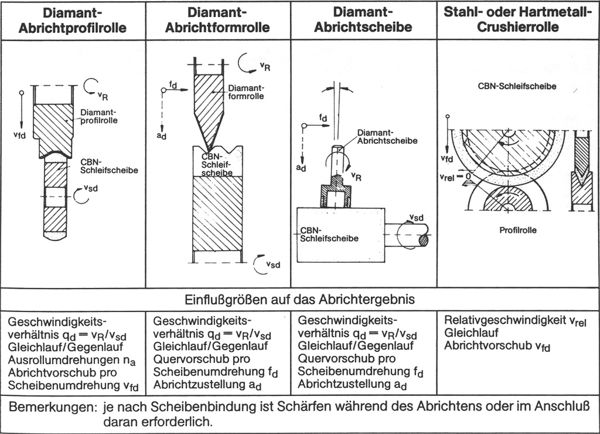

Während bei Schleifscheiben mit Korund oder Siliziumkarbid das Abrichten mit einem Diamantwerkzeug in nur einem Prozeß durchgeführt wird, kann es für Diamant- und Bornitridschleifscheiben erforderlich sein, hierfür verschiedene Werkzeuge und Prozesse zu benutzen. Teilweise gestatten diese Verfahren ein gleichzeitiges Formen und Schärfen. Als weiteres wichtiges Merkmal ist die Verwendung von Diamant im Abrichtwerkzeug autfgeführt. Ein wesentliches Kriterium der Abrichtverfahren ist die Verwendungsmöglichkeit für geradlinige. einprofilige oder mehrprofilige Schleifbeläge.

Nicht alle Abricht- bzw. Formverfahren können im Rahmen dieser Schrift ausführlich erläutert werden, doch sollen die gebräuchlichsten Verfahren für die tägliche Praxis im einzelnen beschrieben und mit ihren Einsatzdaten genannt werden. Zum weiteren wird dabei nach Verfahren unterteilt, die zum Formen gerader Beläge bzw. solchen, die zum Erzeugen von Profilen verwendet werden, womit auch hier eine Einteilung angewandt wird, die sich an der praktischen Aufgabenstellung im Betrieb orientiert.

- 1.) Formen gerader Beläge

- 2.) Diamant- und Bornitridscheiben gleichrermaßen geeignet.

- 3.) Siliziumkarbidschleifscheibe

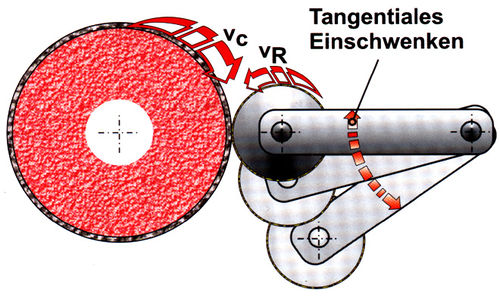

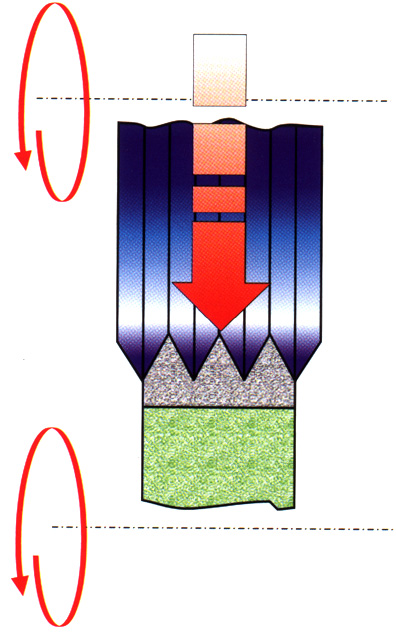

Das bekannteste Verfahren zum Abrichten von Diamant-und Bornitridschleifscheiben ist das Abrichten mit Siliziumkarbidschleifscheiben. Hierbei ist zu unterscheiden zwischen zwei Arten. Bei dem einen Verfahren wird die Siliziumkarbidschleifscheibe mit einem eigenen Antrieb versehen, bei dem anderen wird die Abrichtscheibe von der Diamant- oder Bornitridschleifscheibe durch Reibung mitgenommen, wobei die Abrichtscheibe durch eine Fliehkraftbremse abgebremst wird.

- Mit eigenem Antrieb

Bei der Wahl richtiger Abrichtbedingungen können geradlinige und einprofilige Schleifscheiben abgerichtet werden, ohne daß ein nachträgliches Schärfen erforderlich ist. Häufig werden spezielle Abrichtmaschinen verwendet. wobei die geforderte Geometrie durch die Kinematik der Abrichtmaschine verwirklicht wird. Solche Spezial-Abrichtmaschinen sind vor allem beim Schleifwerkzeughersteller als auch bei Großverbrauchern im Einsatz. Ein wesentlicher Vorteil dieses Verfahrens liegt in der Möglichkeit, auch Diamant- und Bornitridschleifscheiben mit Metallbindungen abzurichten. Optimale Anpassung an verschiedene Schleifscheibenabmessungen und Spezifikationen ist durch Anpassung der Relativgeschwindigkeit sowie durch oszillierendes Überschleifen im Gleichlauf möglich. Das Abrichten erfolgt ohne Kühlschmiermittel, eine Staubabsaugung ist erforderlich.

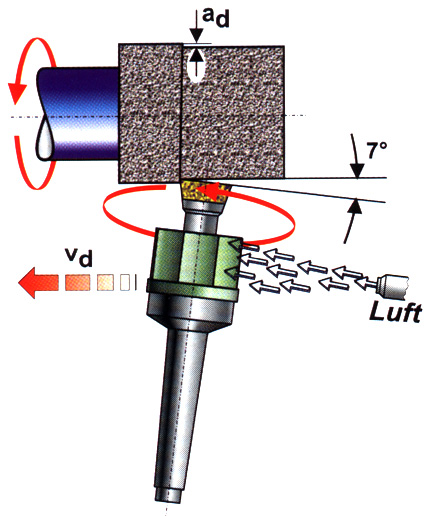

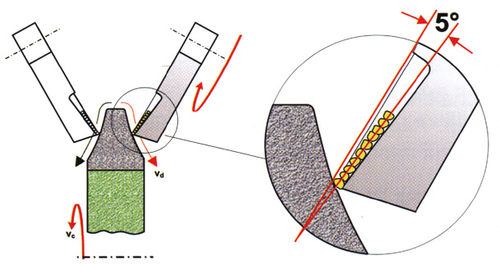

- Abrichten mit Drehflügelabrichter

- 1. CBN-Scheibe auf Arbeitsgeschwindigkeit bringen.

- 2. Mit Pressluftstrom auf Turbinenfiügel blasen. so dass Topfscheibe in bezug auf CBN-Scheibe in Drehrichtung "Mitlauf/Gleichlauf" zu drehen beginnt.

- Der Antrieb des Abrichttopfes erfolgt durch die abzurichtende Scheibe. Das entstehende Geschwindigkeits-Verhältnis qd=1:1 ergibt eine optimale Wirkrauhtiefe der CBN Scheibe.

- Alternativ kann der anfängliche Antrieb mittels Turbinengehäuse mit Luftanschluss erfolgen.

- 3. CBN-Scheibe vorsichtig touchieren.

- 4. Von CBN-Scheibe wegfahren und mit Zustellung auf 0.003 bis 0.005 mm pro Überlauf abrichten.

- Nie ohne Zustellung über CBN-Scheibe fahren!

- 5. Der Vorschub vd sollte zwischen 120 bis 200mm/min liegen.

Abrichtmöglichkeiten:

- Abrichtscheiben

- Abrichtgerät mit Fliehkrattbremse

- Stahlrolle

- Diamantabrichtscheibe

- Diamantabrichtrollen

- usw.

Zusammenfassung und Ausblick

Wo immer möglich, sollten Diamant- und Bornitridschlefscheiben so eingesetzt werden,

daß nicht abgerichtet werden muß. Unter bestimmten Voraussetzungen lassen sich die

Schleifverfahren entsprechend gestalten. Wenn diese Voraussetzungen nicht erfüllt werden

können, ist ein Abrichten nach Ende der Standzeit erforderlich. Weil das Abrichten von

Bornitrid- und Diamantschlefscheiben weitaus schwieriger ist als das Abrichten

konventioneller Schleifscheiben, ist eine präzise Abstimmung des Abrichtwerkzeuges, der

Stellgrößen beim Abrichten und der Abrichtstrategie auf die Schleifscheibe und den Schleif-

prozeß erforderlich.

Gegebenenfalls ist hierzu ein anwendungstechnischer Berater "Schleifscheiben Hersteller"

anzufordern.

Die zunehmende Anwendung von CBN-Schleifwerkzeugen in der Serienproduktion erfordert Abrichtverfahren, die den besonderen Ansprüchen der dortigen Arbeitsabläufe Rechnung tragen. Besondere Bedeutung kommt dabei der Automatisierbarkeit der Abrichtverfahren und ihrer Fähigkeit zu, schleiffreudige Schleifscheiben zu erzeugen.

Abrichtwerkzeuge

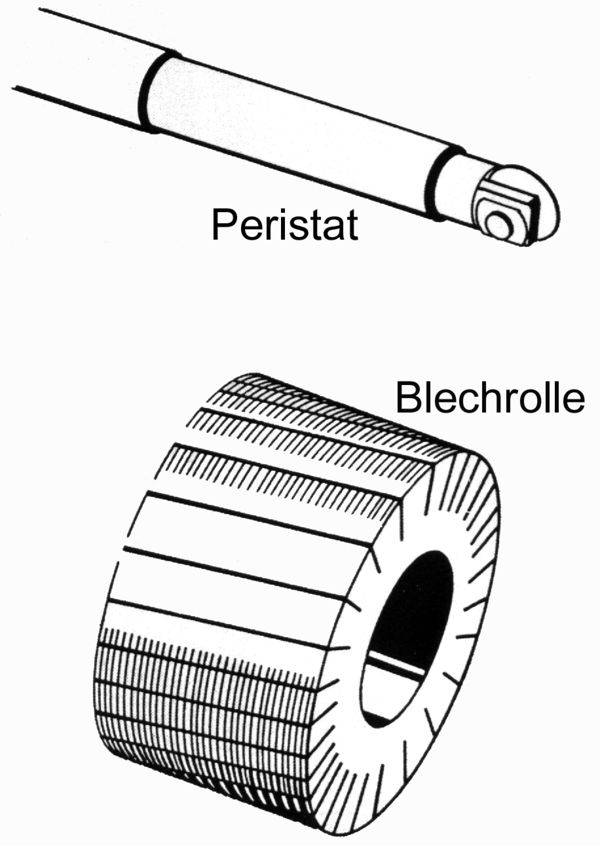

Die üblichsten Brechabrichtwerkzeuge sind Peristat und Brechrolle.

Gemeinsam für Schleifscheiben, die mit diesen Werkzeugen abgerichtet werden,

ist, daß sie eine offene Struktur, die gute Zerspanungsfahigkeit bewirkt, erhalten.

Ein Peristat besteht aus einem schmalen, gutgelagerten Rädchen, in der Regel aus

Hartmetall. Das Abrichten erfolgt dadurch, daß das Rädchen so hart gegen die

Schleifscheibe gedrückt wird, daß die Bindemittelbrücken zerbrochen oder die

Schleifmittelkörner zersplittert werden.

Auch das Abrichten mit Brechrolle erfolgt dadurch, daß der Druck zwischen Rolle

und Schleifscheibe so groß wird, daß die Festigkeit des Bindemittels oder der

Schleifmittelkörner überschritten wird. Weil die Brechrolle größer ist und nicht so

leicht wie das Peristaträdchen rotiert, muß die Schleifscheibe während des

Abrichtens eine Geschwindigkeit haben, die niedriger als normal ist. Die beste

Geschwindigkeit ist etwa 60m/min, und die Maschine muß also hierfür konstiuiert

sein.

Eine andere aber weniger zufriedenstellende Lösung ist, daß die Brechrolle mit

Antrieb, der Rolle und der Schleifscheibe die geeignete Geschwindigkeit gibt,

versehen ist.

Das Material der Brechrolle ist Hartmetall oder hochlegierter, gehärterter Stahl.

Durch Verwenden einer profilierten Rolle kann man ein schnelles Profilabrichten

der Schleifscheibe erhalten.

Wenn man volles Profil in der Schleifscheibe gebrochen hat, soll die Brechrolle

während max. 2 bis 4 Umdrehungen der Schleifscheibe in Eingriff bleiben. Sonst ist

unnötige Abnutzung die Folge.

Abrichten mit Brechrolle wird nur für Schleifscheiben mit keramischem Bindemittel

verwendet. Die Methode fordert gute Stabilität im System Brechrolle/Schleifscheibe.

Diamantwerkzeuge Bei Verwendung von Diamantwerkzeugen nutzt man die überlegene Härte des Diamanten aus. Beim Abrichten von feinkörnigen, weich gebundenen Schleifscheiben mit spröden Korundschleifmitteln haben Diamantwerkzeuge eine sehr gute Lebensdauer. Siliziumkarbidschleifscheiben, besonders wenn sie gobkörnig und hart gebunden sind, können dagegen großen Verschleiß des Diamantwerkzeuges verursachen. Da der Diamant hitzeempfindlich ist, ist richtige Kühlung wichtig. Diese Kühlung muß während des ganzen Abrichtens und mit einem ebenen Fluß erfolgen, um schnelle Temperaturschwankungen, die den Diamanten splittern könnten. zu vermeiden.

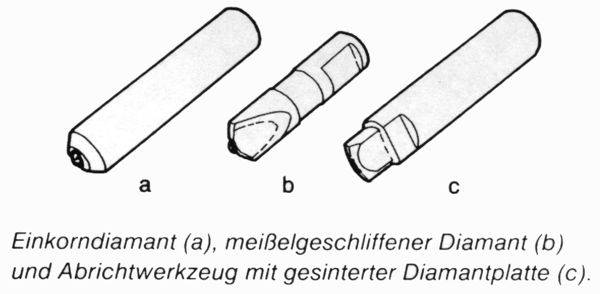

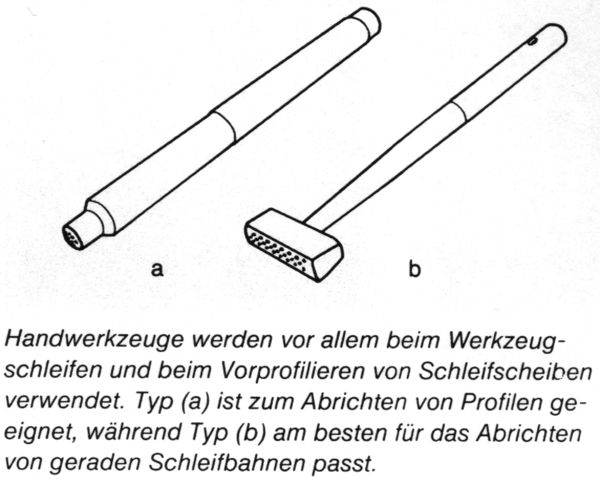

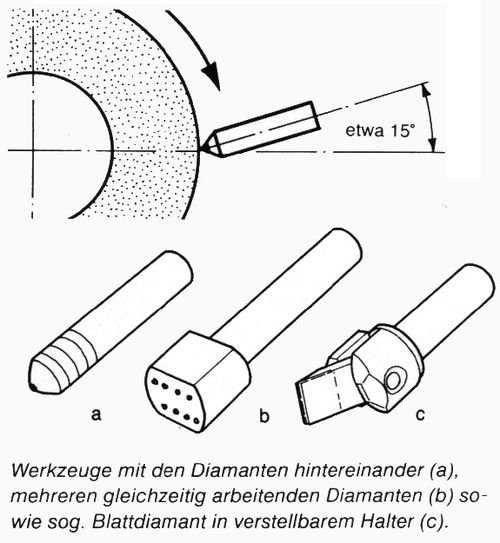

Bei den Diamantwerkzeugen wird zwischen Einkornwerkzeugen. Vielkornwerkzeugen, Diamantrollen und Diamantblöcken unterschieden. Es gibt auch einen neu entwickelten Abrichtwerkzeugtyp. wo der Naturdiamant mit einer gesinterten Diamantschicht auf einer Hartmetallplatte ersetzt worden ist. Der Einkorndiamant ist das universalste Abrichtwerkzeug. Ein Nachteil sind die immer höheren Preise gößerer Diamanten. Wird ein Einkorndiamant falsch eingesetzt, besteht die Gefahr, daß die Spitze stumpf wird und man dadurch ein schlechtes Abrichtresultat erzielt. Ein Einkorndiamant soll mit etwa 15° Winkel zur Schleifscheibe montiert und dann und wann gedreht werden, damit der Verschleiß gleichformig wird und der Diamant scharf verbleibt.

Die meisten Werkzeuge dieses Types haben Markierungen, die zeigen, in welchen Richtungen der Diamant am beständigsten ist. Der Diamant soll immer so eingestellt werden, daß eine dieser Markierungen in der Drehrichtung der Schleifscheibe liegt. Die Zustellung des Diamanten soll nie 0,025mm übersteigen, und die Anzahl Übergänge soll darauf begrenzt werden, was für die Wiederherstellung der geometrischen Form der Schleifscheibe notwendig ist. Zwei Übergänge pro Abrichtung genügen oft. Wie genannt ist die Kühlung wichtig. Wenn der Diamant so abgenutzt worden ist. daß eine Platte größer als etwa 1mm² ausgebildet worden ist, soll er neu gefaßt werden. Meißelgeschliffene Einkorndiamanten verursachen sehr hohe Abrichtwerkzeugkosten und sollen nur für solche Profilabrichtungen verwendet werden, die diesen Werkzeugtyp erfordern. Vielkornwerkzeuge gibt es in manchen verschiedenen Modellen. Man verwendet hier Diamanten kleinerer Größen, was einen niedrigeren Preis und die Gefahr großer Verschleißplatten vermindert. Vielkornwerkzeuge fordern oft nicht so große Kenntnisse des Schleifers und können in manchen Fällen ohne Ausjustierung der Einstellung verwendet werden, bis sie ganz abgenutzt sind. Gewisse Vielkornwerkzeuge arbeiten jedesmal mit nur einer Spitze. z. B. mit den Diamanten hintereinander montiert. Verwendung und Abrichtresultate entsprechen dann denen des Einkorndiamanten. Andere Typen arbeiten mit mehreren Spitzen gleichzeitig, was natürlich bei der Wahl von Abrichtdaten usw. berücksichtigt werden muß. Der sog. Blattdiamant hat viele kleine Diamanten in einer oder mehreren Schichten parallel zur Drehebene der Schleifscheibe orientiert. Die Anlagefläche wird nur einige Zehntel Millimeter, und das Werkzeug kann deshalb in gleicher Weise wie ein scharfer Einkorndiamant verwendet werden. Es kann sogar genaue Profile formen. Sog. Pulverdiamanten enthalten einen feinkörnigen Diamantsplitter. Die Verwendung ist begrenzt. Diamantrollen ermöglichen sehr kurze Abrichtzeiten. Sowohl gerade als auch profilierte Schleifscheiben können abgerichtet werden. Drehrichtung und Drehgeschwindigkeit der Diamantrolle beeinflussen erheblich die Abrichtstruktur. Wegen der hohen Preise der Diamantrollen werden sie vorzugsweise bei Serienproduktion eingesetzt.

Diamantblöcke bestehen aus vielen kleinen Diamanten oder Diamantsplitter in einem Metallbindemittel. Sie werden zum Abrichten von Profilen verwendet. Sie sind eine billigere Alternative zu den Diamantrollen beim Schleifen von kleinen Serien.

Abrichten von Diamantscheiben

Abrichten mit Diamantrolle

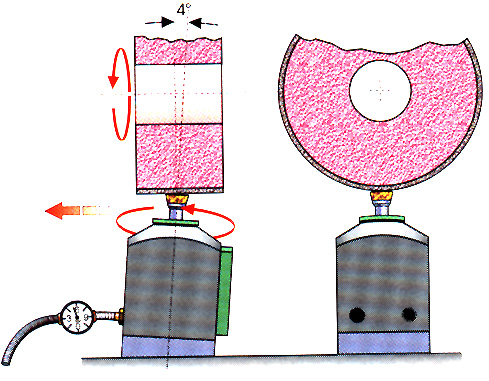

Crushieren von Diamantscheiben

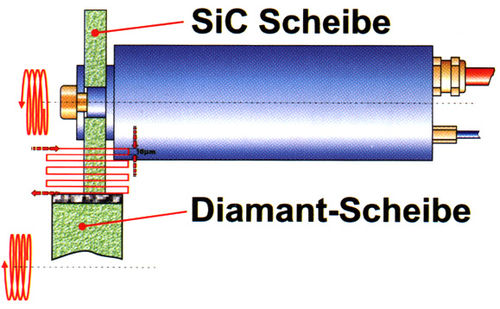

Abrichten von Diamantscheibe mit angetriebener SiC Scheibe

- Abrichtparameter

- Umfangsgeschwindigkeit der SíC-Scheibe 18-25 m/s

- Umfangsgeschwindigkeit der Diamantscheibe 5-15 m/s

- Zustellung pro Überlauf 0,005-0,01mm