Bohrer

Inhaltsverzeichnis

Bohren

- Bohrergeometrie

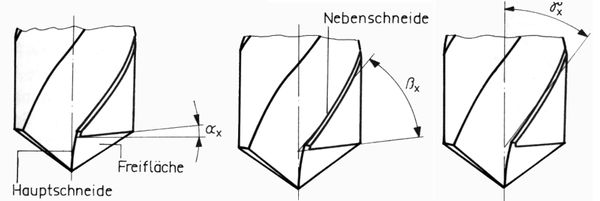

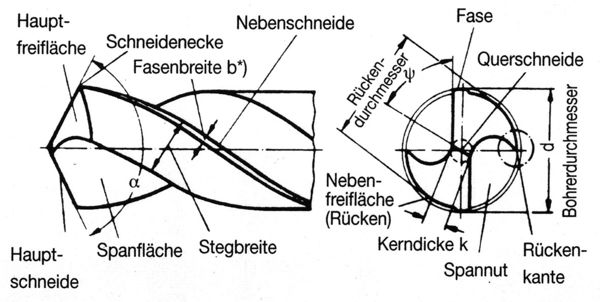

Was versteht man unter "Bohrergeometrie" und was bewirkt sie? Unter Bohrergeometrie bezeichnet man Anzahl und Lage der Bohrerschneiden, der Spannuten und die dabei verwendeten Winkel. Nachfolgend die wichtigsten Begriffe der Bohrergeometrie und ihre Auswirkung auf den Bohrvorgang.

- Spitzenwinkel

Am Spiralbohrer ist ein Spitzenwinkel nötig damit sich der Bohrer im Werkstück zentrieren kann. Er muß in jedem Falle kleiner als 180° sein. Je größer der Spitzenwinkel um so geringer ist die Schneidenlänge bei gegebenem Durchmesser. Geringere Schneidenlänge bedeutet bessere Bohrerführung, und weniger Anpreßdruck ist nötig. Je kleiner der Spitzenwinkel um so größer ist die Schneidenlänge bei gegebenem Durchmesser. Längere Schneidenlänge bedeutet schlechtere Führung und höherer Anpreßdruck ist nötig. Tvpisch sind Spitzenwinkel von 118° (allgemein für weichere Werkstoffe) und 135° (in der Regel für härtere Werkstoffe). Andere Spitzenwinkel haben durchweg schlechtere Eigenschaften und werden nur in ganz speziellen Anwendungsfällen verwendet.

- Freiwinkel

Der Freiwinkel ist nötig damit die Bohrerschneide in das Werkstück eindringen kann. Ist kein Freiwinkel vorhanden, so reibt die Bohrerschneide auf dem Werkstück entlang ohne einzudringen. Der Freiwinkel wird durch den Hinterschliff der Bohrerschneiden erzeugt. Ist der Freiwinkel zu groß, ist also die Bohrerschneide zu stark hinterschliffen, dann besteht die Gefahr, daß die Schneide unter Belastung vorzeitig verschleißt bzw. ausbricht. Ebenso besteht die Gefahr. daß die Schneide durch den geringen Schneidwiderstand im Werkstück einhakt.

- Spanwinkel

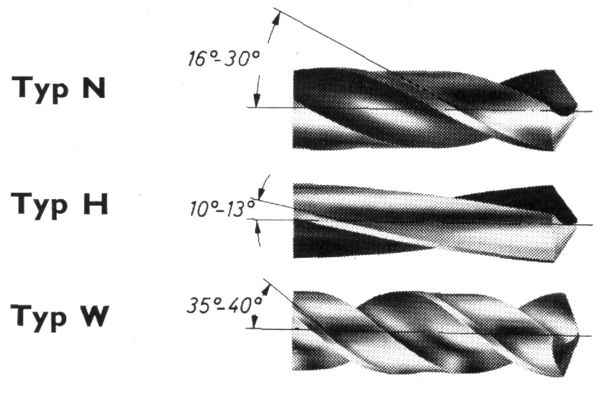

Der Spanwinkel der Bohrerschneide wird durch den Seitenspanwinkel der Bohrerwendel bestimmt. Er hat entscheidenden Einfluß auf Spanbildung und die Spanabfuhr. Er richtet sich deshalb nach den Eigenschaften des Werkstoffes. Die drei wichtigsten Bereiche werden mit den Buchstaben N. H und W bezeichnet.

- Typ N hat einen Seitenspanwinkel im Bereich 19° ... 20° und gilt als Standardwinkel für Stahl

- Typ H hat einen Seitenspanwinkel im Bereich von 10° ... 19° und findet bei spröden Metallen (Messing) Anwendung.

- Typ W hat einen Seitenspanwinkel im Bereich 27° ... 45° und findet Anwendung bei weichen bzw. langspänigen Metallen wie Aluminium und Kupfer.

- Seitenspanwinkel

Für die Holzbearbeitung gelten besondere Regeln. Man verwendet je nach Holzart individuelle Anschliffe.

- Hauptschneide

Die Hauptschneide übernimmt den eigentlichen Bohrvorgang. Am Spiralbohrer sind stets zwei Hauptschneiden vorhanden. Sie sind durch eine Querschneide verbunden.

- Querschneide

Die Querschneide befindet sich in der Mitte der Bohrerspitze und hat keine Schneidwirkung. Sie übt lediglich Druck und Reibung auf das Werkstück aus und ist im Grunde dem Bohrvorgang hinderlich. Durch entsprechende Schleifverfahren (die kostenaufwendig sind) kann man die Länge der Querschneide verringern. Dieses sogenannte Ausspitzen oder der Kreuzschliff haben eine wesentliche Verringerung der Reibkräfte zur Folge und damit eine Verringerung der nötigen Vorschubkraft. Gleichzeitig wird die Bohrerspitze im Werkstück besser zentriert.

- Fase (Nebenschneide)

An den Spannuten befinden sich die beiden Fasen. Sie sind scharf geschliffen und bearbeiten zusätflich die Seitenflächen des Bohrloches. Von ihrer Beschaffenheit hängt die Qualität der Bohrlochwandung entscheidend ab. Bei Bohrem für Holz wird unter Umständen auf eine Fase verzichtet. Der Bohrer hat dadurch eine bessere Führung.

Bohrerwerkstoff

Was sind die wichtigsten Kriterien. die man an einen Bohrer stellen muß? Neben der Bohrergeometrie sind die wichtigsten Kriterien der Bohrerwerkstoff, die Bohreroberfläche und das Fertigungsverfahren. Einfluß des Bohrerwerkstoffes:

- Werkzeugstahl

Diese auch unter der Bezeichnung Chrom-Vanadium bekannten Bohrer eignen sich für das Bohren in Holz. Sie sind leicht schärfbar. In Metall sollten sie nicht angewendet werden.

- Hochleistungs-Schnellschnittstahl (HSS)

Durch unterschiedliche Mixtur der Legierungsbestandteile kann man Bohrer auf ganz spezielle Einsatzfälle hin optimieren. Die Anteile von Chrom und Cobalt fördern die Härte und die Hitzebeständigkeit der Bohrer. HSS-Bohrer werden hauptsächlich im Metallbereich eingesetzt. Für zähe und harte Metalle (korrosionsfeste Stähle) eignen sich besonders cobaltlegierte Bohrer.

- Hartmetall

Hartmetalle sind künstlich hergestellte Metalle mit hohem Anteil an Wolfram und Cobalt. Sie werden durch Sinterverfahren hergestellt und sind extrem hart und spröde. Aus diesem Grund werden sie in erster Linie nur für die Bohrerschneiden verwendet. Bei handgeführten Maschinen werden harrmetallbestückte Bohrer zur Bearbeitung von nichtmetallischen Werkstoffen wie Keramik Glas und glasfaserverstärkten Kunststoffen eingesetzt. Ihre besonderen Eigenschaften werden durch entsprechenden Schliff der Bohrerschneiden für das zu bearbeitende Material optimiert.

Einfluß der Bohreroberfläche:

Güte des Bohrers hängt von der Feinbearbeitung der Oberfläche ab. Je glatter die Oberfläche. desto weniger Reibung ist vorhanden.

- Blank

- Oxydbeschichtet

- Titannitrit-beschichtet

Einfluß wie oxvdbeschichtet hervorragende Reibungsverminderung durch die Eigenschaften des Titannitrits. Nicht für alle Werkstoffe geeignet.

Bohrerfertigungsverfahren

Einfluß des Fertigungsverfahrens auf die Bohrergüte:

- Rollgewalzte Bohrer

Spanlos geformter Bohrer mit sehr hoher Elastizität kostengünstigem Fertigungsverfahren. Standzeit, erreichbare Bohrqualität und Arbeitsfortschritt entsprechen dem Preisniveau.

- Gefräste Bohrer

Spannuten werden aus dem Vollen gefräst, Fase geschliffen. Fertigungsverfahren für mittlere Qualität. Spanabfuhr bei tiefen Bohrungen wegen fräsrauher Oberfläche der Spannuten nicht optimal.

- Geschlifiene Bohrer

Aus dem Vollen geschliffene Bohrer mit hervorragender Oberflächengüte. Dadurch sehr maßhaltig und mit hoher Rundlaufgenauigkeit. Leichter Spanabfluß und hohe Standzeiten bei raschem Arbeitsfortschritt.

Bohrerarten

Welche Arten von Bohrern gibt es und welches sind ihre Eigenschaften'?

- Spiral-(Wendel) bohrer

Aufbau: Spiralbohrer haben an der Spitze zwei Schneiden sowie am Schaft eine zweigängige Spannut.

Funktion: Durch den Andruck dringen die Schneiden in den Werkstoff ein. Die beim Bohren anfallenden Späne werden durch die Spannuten aus dem Bohrloch gefördert.

Anwendung: Spezialist für Metallbearbeitung darüber hinaus generelle Anwendung von kleinsten bis zu den größten Durchmessern in fast allen Werkstoffen möglich.

Besonderheiten: Der Universalbohrer schlechthin. Bohrer erfordert hohe Vorschubkräfte von selten des Anwenders. Bei tiefen Bohrlöchem Neigung zum Verstopfen. Verwendung in Holz nicht empfehlenswert, Bohrer "verläuft". Kostengünstiger Bohrer. Spezialist: Karosseriebohrer Spiralbohrer mit kurzer Arbeitslänge für die Blechbearbeitung, Vorbohren für Popnieten, Aufbohren von Schweißpunkten (Karosseriebau)

- HM-Mehrzweckbohrer

Aufbau: Spiralbohrerschaft mit eingesetzter Hartmetallplatte. Die Schneiden der Harrmetallplatte sind scharf geschliffen.

Funktion: Die Schneidengeometrie erzeugt mehr eine Schabewirkung als eine Schneidwirkung.

Anwendung: Bohren bzw. Aufbohren von Durchgangslöchern in abrasiven Materialien. Besonderheiten: HM-Mehrzweckbohrer sind geeignet für Keramik. Steingut. Gestein. Mauerwerk und glasfaserverstärkte Kunststoffe. Bei Metall hohe Andruckkräfte und langsamer Arbeitsfortschritt bei weichen Werkstoffen. Holz sehr rauher Schnitt. HM-Mehrzweckbohrer eignen sich besonders für Verbundmaterialien (Sandwichplatten). Hierbei sind oft mehrere Materialien wie Holz/Glasfaserwerkstoffe und Metalle miteinander verbunden. Es ist logisch, dass dabei ein Bohrer verwendet werden muß, der mit dem schwierigsten Material des Verbundes zurechtkommt. Auf Grund der scharfgeschliffenen Hartmetallschneiden nicht für Schlagbohrbetrieb geeignet.

Bohrertypen

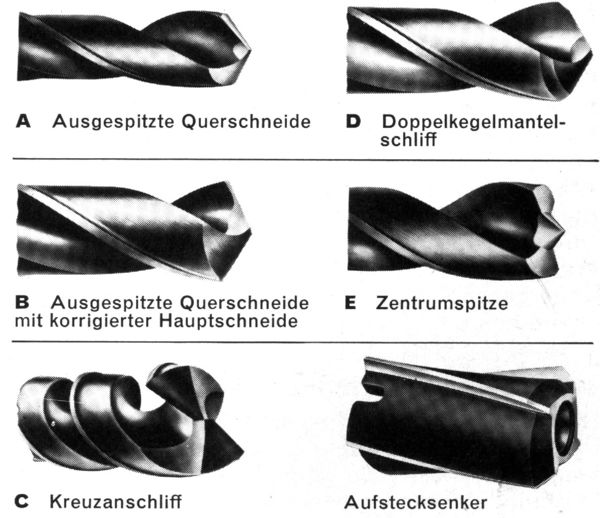

Anschlifftypen

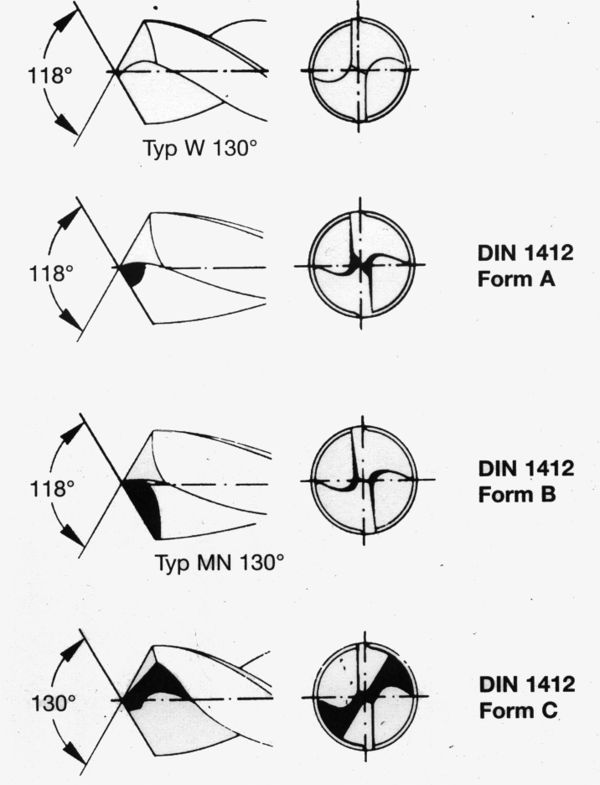

- Normalanschliff (1)

- Kegelmantelschliff (2) mit ausgespitztem Kern (Form A)

- Vorteile: gerirrger Bohrdruck

- Kegelmantelschliff (3) ausgespitzter Kern, Spanwinkel korrigiert (Form B)

- Vorteile: durch gerirrgen Spanwinkel und großen Keilwinkel sehr stabile, Widerstarrdsfähige Schneiden.

- Kegelmantelschliff (4) mit Kreuzanschliff (Form C)

- Vorteile: gerirrger Bohrdruck, leichtes zentrisches Anbohren.

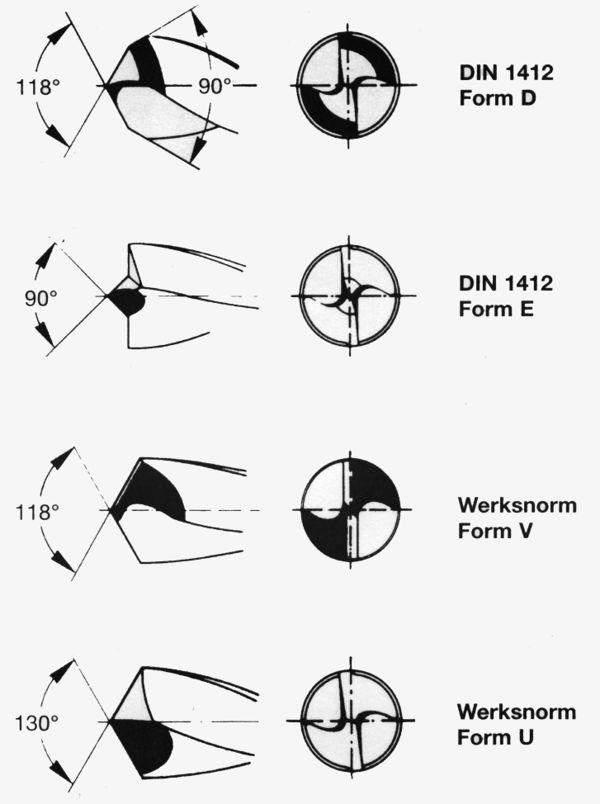

- Kegelmantelschliff (5) Kern ausgespitzt, Schneidecken mit 90° Fase (Form D)

- Vorteile: geschützte, Widerstarrdsfähige Schneidecken zum Bohren von Grauguss

- Spitzenwinkel 180° (6) mit Zentrumsspitze 90° (Form E)

- Vorteile: zentrisches Bohren, runde und gratarme Bohrungen in Bleche.

- Vierflächenschliff (7) (Form V)

- Vorteile: leichtere Schleifmöglichkeit bei kleinerem Bohrerdurchmesser.

- Anschliff Form U (8) ausgespitzter Kern mit Spanwinkelkorrektur bis zur Schneidecke und positivem Spanwinkel auch im Kernbereich

- Vorteile: leichtes und ruhiges Anbohren, günstige Spanfördereigenschaften, für große Bohrtiefen geeignet.

Zentrierbohrer

Zentrierbohrer nach DIN 332

Zentrierbohrer Typen:

Spiralgenutet = Senkwinkel 60°, Spitzenwinkel 118°

Spiralgenutet= Senkwinkel 60°, Spitzenwirrkel 118° = Schutzsenkung 120°

Spiralgenutet= Senkwinkel 60°, Spitzenwinkel 118°, Übergangsradius vom zylindrischen Teil in die Stufe

- Spanfläche Umfang oder Brust ~16-20° Spanwinkel

- Freiwinkel am 60° Hinterschliff (axial/radial) ~ 1-2 mm

- Ausspitzen des Bohrerauschliffes nur bei großen Durchmesser

- 1. Freiwinkel am Spitzenwinkel ~12°

- 2. Freiwinkel am Spitzenwinkel ~25°

- 3. Kegelmantelhinterschliff ~ 10° Freiwinkel