Messer: Unterschied zwischen den Versionen

| Zeile 166: | Zeile 166: | ||

Sägen, pressen, feilen und polieren. | Sägen, pressen, feilen und polieren. | ||

| − | + | '''Beim Polieren auf Faserverlauf achten!''' | |

* Bei Einkittharz: Kolophonium + Kreide im Verhältnis 1:1 | * Bei Einkittharz: Kolophonium + Kreide im Verhältnis 1:1 | ||

| Zeile 180: | Zeile 180: | ||

* Polieren: Polierpaste weiß mit Tuch 1 oder 2 mal gesteppt. | * Polieren: Polierpaste weiß mit Tuch 1 oder 2 mal gesteppt. | ||

| − | + | '''Beschalungswerkstoffe werden in natürliche- und künstliche eingeteilt!''' | |

====== | ====== | ||

Version vom 9. Juni 2017, 16:06 Uhr

Inhaltsverzeichnis

Jagdmesser

Wikipedia Eintrag zum Thema Jagdmesser

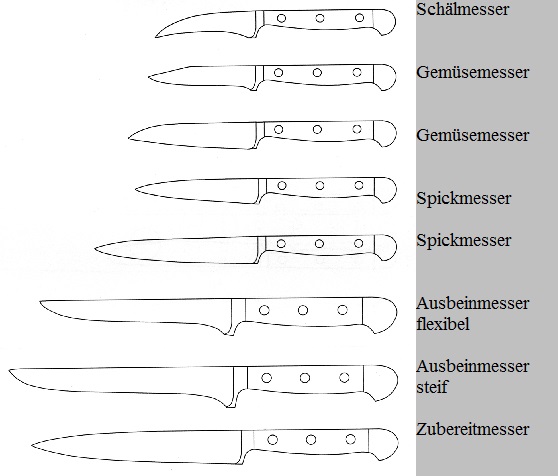

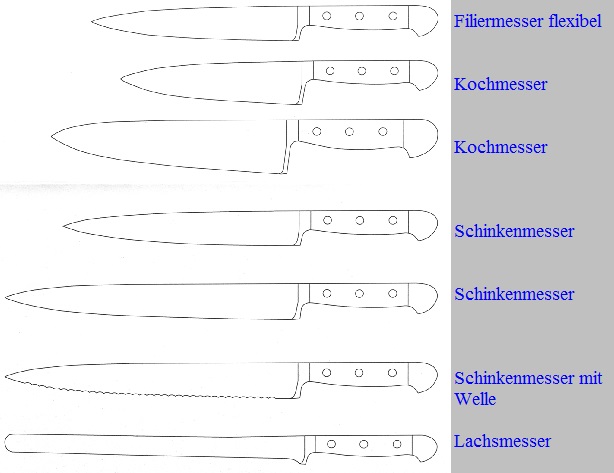

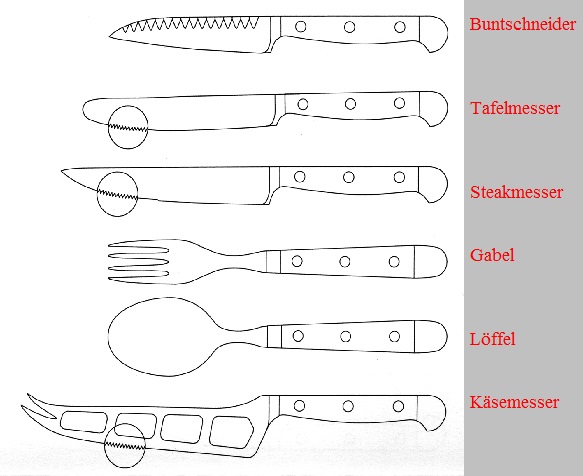

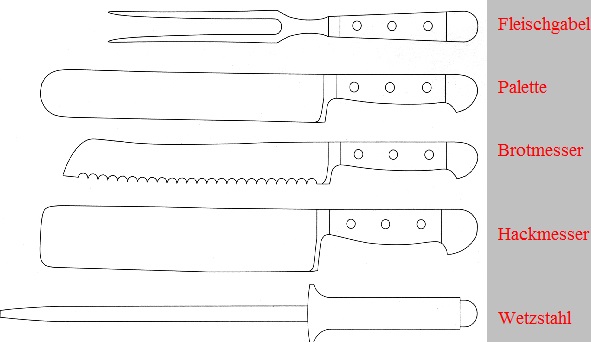

Koch- und Metzgermesser

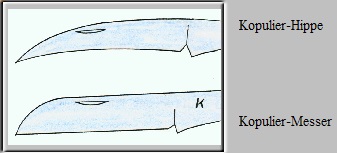

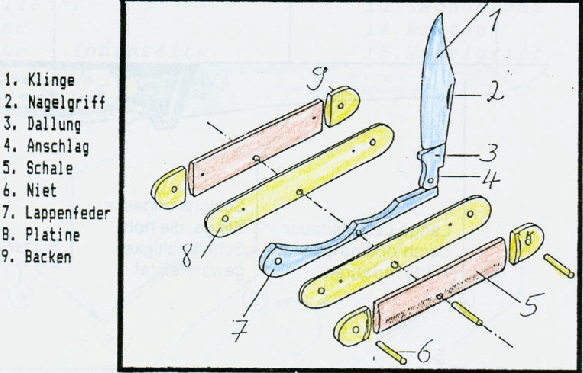

Okulier- Kopuliermesser

Schleifen:

Die Klinge wird einseitig geschliffen.

Okuliermesser mit Löser:

Löser darf nicht scharf sein, er dient zum Lösen (Anheben) der Rinde.

Der Abzug erfolgt mit Arkansas oder Washita.

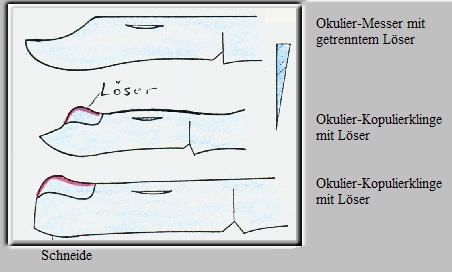

Rasiermesser

1. Fingergriff

2. Daumenfläche

3. Angelfläche

4. Facette

5. Doppelfläche

6. Ansatzfläche

7. Ansatz

8. Schale

9. Rücken

10. Rückenkante

11. Schneide

12. Abzug

13. Stirn

14. Kopf

15. Hohlung

16. Seele

17. Wall

18. Dünnung

19. Wölbung

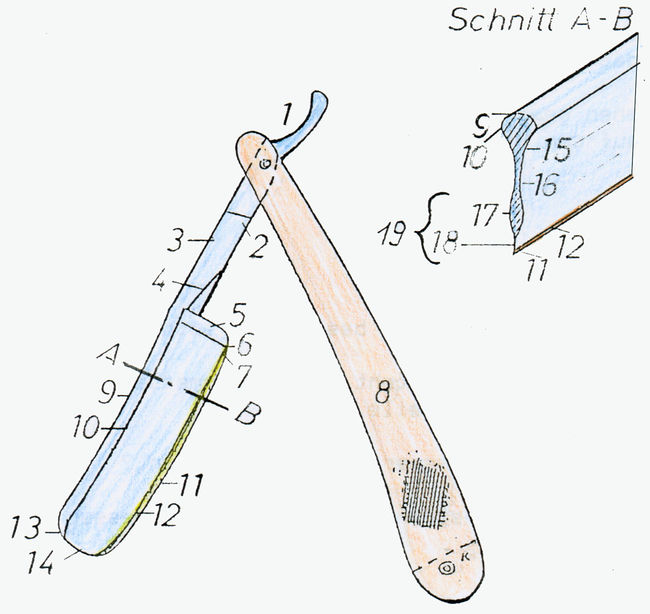

Taschenmesser

Herstellung Sägeklinge

Die Sägeklinge ist ein sehr beliebtes Teil an einem Taschenmesser (Jagdmesser ). Das Anfertigen ist im Schneidwerkzeugmechaniker-Handwerk Handarbeit.

Arbeitsfolge:

- Das Schmieden erfolgt bei ca. 850 - 1200° C.

- Nach dem Schmieden der Sägeklinge folgt das Weichglühen bei ca. 680 - 750° C um Härte und Schmiedespannungen zu reduzieren.

- Nun erfolgt das Feilen oder Fräsen der Säge im Winkel von 70 - 75° mit einer Messer- oder Schwertfeile (Winkelfräser). Verletzungsgefahr: Säge auf Zug beanspruchen!

- Von der Schneide (Säge) zum Rücken soll eine Verjüngung stattfinden, da sonst die Säge im Gebrauch klemmt.

- Nach dem Bohren und Anfertigen der Dallung (wie bei der Klinge) erfolgt das Härten und Anlassen.

- Die Härte sollte ca. 57 - 60 HRC betragen. - Die Anlaßtemperatur liegt bei 120 - 200° C.

- Als Feder verwendet man eine Lappenfeder mit gekürzter Lappen. Der Pallen wird als Anschlagspunkt verwendet.

Gravieren und Ätzen

Durch Gravieren oder Ätzen werden Klingen, Schwerter und andere Gegenstände verziert oder gekennzeichnet.

- Die Hauptaufgabe des Schneidwerkzeugmechanikers liegt im Beschriften und Verzieren von Klingen oder anderen Gegenständen aus dem Verkaufsprogramm.

- Hierbei wird mit einem Diamant in die Oberfläche des Werkstücks eingeritzt oder eingefräst, je nach gewünschter Tiefe. Auch ein Auslegen von Schriftzeichen oder Bildern ist möglich.

- Eine andere Art der Verzierung oder Kennzeichnung ist das Ätzen. Mit Hilfe von Strom und einer Schablone wird in die Oberfläche ein Bild oder ein Schriftzeichen abgetragen. Die Markierungstiefe beträgt ca. 0.1 mm und kann dunkel oder hell ausgeführt werden. Das Ätzen erfolgt mit Gleichstrom von ca. 26 - 30 V. Zum Schwärzen wird ein Wechselstrom mit gleicher Spannung ausgewählt.

- Da das Ätzen preiswerter als das Gravieren ist. verwenden die Schneidwerkzeugmechaniker einen Ätzstempel. Dieser Stempel kann bis zu mehrere hundert Mal verwendet werden und kostet ca. 20 bis 100 € je nach Aufwand.

Damaszener

Wikipedia Eintrag zum Thema Damaszener

Beschalungswerkstoffe

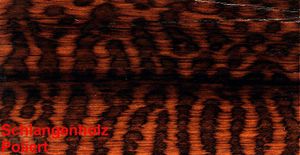

Holz

Holz ist ein beliebtes Beschalungsmittel.

Es ist charakteristisch, vielfältig und ein leicht zu bearbeitender Werkstoff. Holz ist ein natürlicher, nachwachsender (erneuerbarer) Rohstoff.

Als Beschalung werden folgende Hölzer für Taschenmesser- und Jagdmesser verwendet:

- Deutsche Hölzer: Nuß-, Birnen-, Pflaumen-, Kirsch-, Buche und Eiche

- Birken- und Tannenhölzer, sind aber normalerweise zu weich.

- Ausländische Hölzer :Ebenholz-, Palisander, Cocos, Cocobolo, Grenadill, Makassar, Bupinka, Mahagoni, Teak, Abachi usw.

- Hölzer können durch Nieten oder Kleben befestigt werden, auch Schrauben ist möglich. Beim Aufbringen der Holzschalen auf den Griff soll die linke Seite des Brettes verwendet werden.

- Hölzer werden mit einer Tuchscheibe und heller Polierpaste geschwabbelt. Nie gegen die Holzfasern schwabbeln, da sonst das Holz (Holzfasern) ausbrechen kann.

Horn

Horn ist ein natürlicher Beschalungswerkstoff.

Es ist charakteristisch, vielfältig und ein leicht zu bearbeitender Werkstoff. Das Aufweichen, Aufbiegen und Pressen der hohlen Rinder- und Büffelhörner ist ein mühevoller und auch etwas unangenehmer Produktionsprozess. Das aufgeweichte Horn ist beliebig verformbar. Es wird meist zu Platten gepresst, aus denen Griffschalen geschnitten werden. Wenn das Horn vor der Verarbeitung nicht ausreichend trocken war, kommt es später zur Rissbildung. Das Material wird dann spröde.

In beachtlichem Umfang wird Hirschhorn verarbeitet, besonders für Jagd- und Fahrtenmesser. im Gegensatz zu Horn ist Hirschhorn eine Knochensubstanz und deshalb massiv.

Die gebräuchlichsten Hornarten:

Hirschhorn, Kuhhorn, Büffelhorn, Gemsenhorn, Antilopenhorn, Gaur, Addax, Schildpatt, usw.

Die Klingen werden mit Hilfe von Kolophonium (Harz) in das Horn eingekittet.

Hörner werden wie folgt bearbeitet:

Sägen, pressen, feilen und polieren.

Beim Polieren auf Faserverlauf achten!

- Bei Einkittharz: Kolophonium + Kreide im Verhältnis 1:1

- Bei Kolophonium beträgt der Schmelzpunkt ca. 60° C, bei Einkittharz beträgt der Schmelzpunkt ca.80° C.

- Glätten von Hirschhorn: kochen bei 100 -120 Grad ca. 1..10 Stunden.

- Pressen des Hirschhornes: auf die gerillte Seite ein weiches Holz, auf die andere Seite eine Stahlplatte ca. 60..80 Grad, soll die Feuchtigkeit aus dem Horn ziehen. Eingespannt lassen, bis das Horn erkaltet ist.

- Pressen von Hörnern (Kuhhorn, Büffelhorn, ...) kochen in Fett bei ca.150 Grad, pressen zwischen Metallplatten (Buchpresse).

- Polieren: Polierpaste weiß mit Tuch 1 oder 2 mal gesteppt.

Beschalungswerkstoffe werden in natürliche- und künstliche eingeteilt!