Schleiffehler

Zur Navigation springen

Zur Suche springen

Schleiffehler[Bearbeiten]

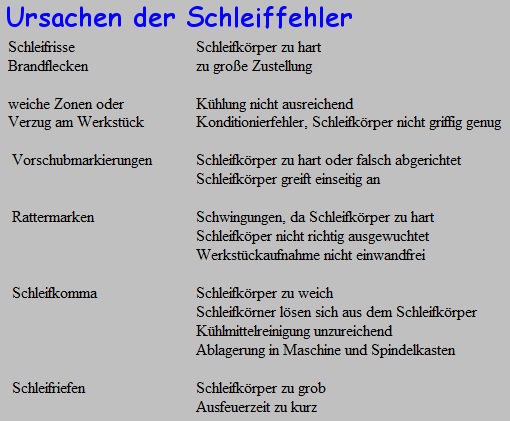

Schleiffehler können von einer Vielzahl von Faktoren verursacht werden. Nachstehend eine Auflistung der häufigsten Fehler beim Schleifprozeß:

- Allgemeine Fehler

- Nicht die passende Spezifikation der Schleifscheibe für den zu schleifenden Werkstoff

- Nicht die angepaßte und optimale Spezifikation der Schleifscheibe für das Schleifverfahren z.B. Pendel, Tiefschliff, Einstich, Durchlauf etc.

- Maschinensystem im Hinblick auf Führungen, Antriebe und Steuerungen nicht berücksichtigt

- Unwucht der Schleifscheibe in vertikaler wie horizontaler Richtung

- Loser Sitz der Schleifscheibe auf der Flanschauthahme

- Beschädigung der Flanschaufnahmebohrung oder -anlageflächen

- Tiefenzustellung-Werkstückgeschwindigkeit-Drehzahl der Schleifscheibe stehen nicht im richtigen Verhältnis zueinander

- Fehler beim Konditionieren der Schleifscheibe

- Die Abrichtparameter, z.B. Abrichtzustellung, -geschwindigkeit, -quotient, Verschleißkompensation müssen dem jeweiligen Verfahren angepaßt sein

- Abrichtwerkzeug lose oder labil

- Beschädigter Abrichtdiamant

- Verschleiß der Formabrichtwerkzeuge

- Fehler beim Kühlen

- Mediumdurchsatz (Menge, Druck) ist unzureichend

- Mediumstrahl gelangt nicht direkt in die Schleifikontaktzone

- Keine Mediumleitstücke, obwohl räumlich möglich.

- Düsenaustrittsöffnungen lassen keine laminare Strahlbildung zu

- Zu hohe Verschmutzung des Kühlmediums

- Unzureichende Konzentration des Kühlmediums

- Nicht richtige Auswahl des Kühlmediums z.B. Emulsion statt Öl.

- Fehler Vermeidung - Behebung