Schleiffehler

Version vom 2. April 2017, 21:43 Uhr von Pwwu (Diskussion | Beiträge) (Die Seite wurde neu angelegt: „== Schleiffehler == Schleiffehler können von einer Vielzahl von Faktoren verursacht werden. Nachstehend eine Auflistung der häufigsten Fehler beim Schleifpr…“)

Schleiffehler

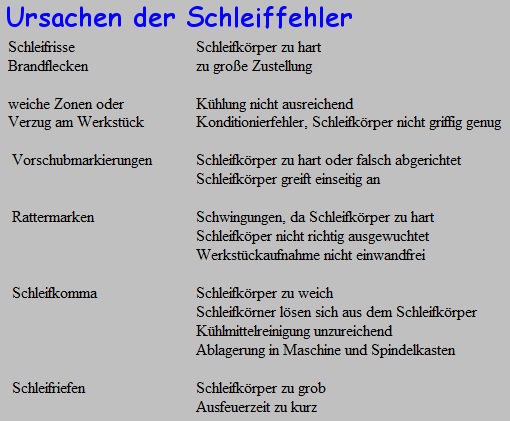

Schleiffehler können von einer Vielzahl von Faktoren verursacht werden. Nachstehend eine Auflistung der häufigsten Fehler beim Schleifprozeß:

- Allgemeine Fehler

- Nicht die passende Spezifikation der Schleifscheibe für den zu schleifenden Werkstoff

- Nicht die angepaßte und optimale Spezifikation der Schleifscheibe für das Schleifverfahren z.B. Pendel, Tiefschliff, Einstich, Durchlauf etc.

- Maschinensystem im Hinblick auf Führungen, Antriebe und Steuerungen nicht berücksichtigt

- Unwucht der Scheibe in vertikaler wie horizontaler Richtung

- Loser Sitz der Scheibe auf der Flanschauthahme

- Beschädigung der Flanschaufnahmebohrung oder -anlageflächen

- Tiefenzustellung-Werkstückgeschwindigkeit-Drehzahl der Schleifscheibe stehen nicht im richtigen Verhältnis zueinander

- Fehler beim Konditionieren der Schleifscheibe

- Die Abrichtparameter, z.B. Abrichtzustellung, -geschwindigkeit, -quotient, Verschleißkompensation müssen dem jeweiligen Verfahren angepaßt sein

- Abrichtwerkzeug lose oder labil

- Beschädigter Abrichtdiamant

- Verschleiß der Formabrichtwerkzeuge

- Fehler beim Kühlen

- Mediumdurchsatz (Menge, Druck) ist unzureichend

- Mediumstrahl gelangt nicht direkt in die Schleifikontaktzone

- Keine Mediumleitstücke, obwohl räumlich möglich.

- Düsenaustrittsöffnungen lassen keine laminare Strahlbildung zu

- Zu hohe Verschmutzung des Kühlmediums

- Unzureichende Konzentration des Kühlmediums

- Nicht richtige Auswahl des Kühlmediums z.B. Emulsion statt Öl.

- Fehler Vermeidung - Behebung

- Mit uns sprechen und das "elbe Know-how" nutzen