Schleiftechnik: Unterschied zwischen den Versionen

| Zeile 233: | Zeile 233: | ||

===Messer=== | ===Messer=== | ||

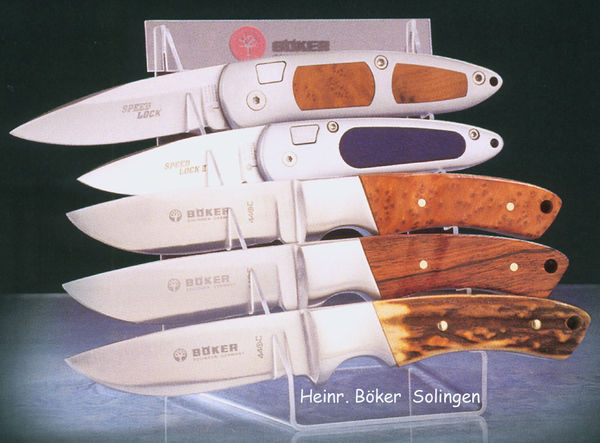

| − | ====Jagdmesser==== | + | ==Jagdmesser== |

| − | ==== | + | |

| − | ==== | + | [[Datei:Jagdmesser B.jpg|600px]] |

| − | ==== | + | |

| − | ==== | + | [[wikipedia:Jagdmesser|Wikipedia Eintrag zum Thema Jagdmesser]] |

| − | ====Beschalungswerkstoffe==== | + | |

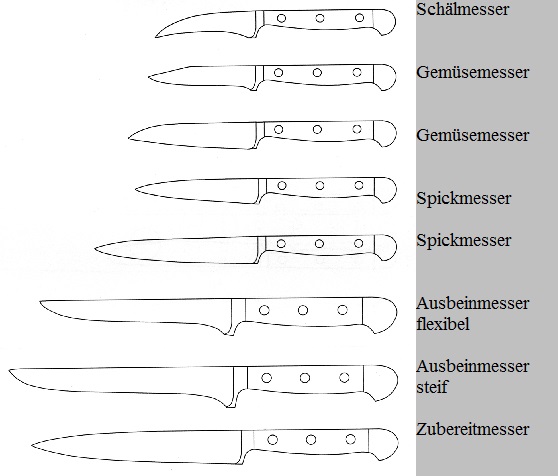

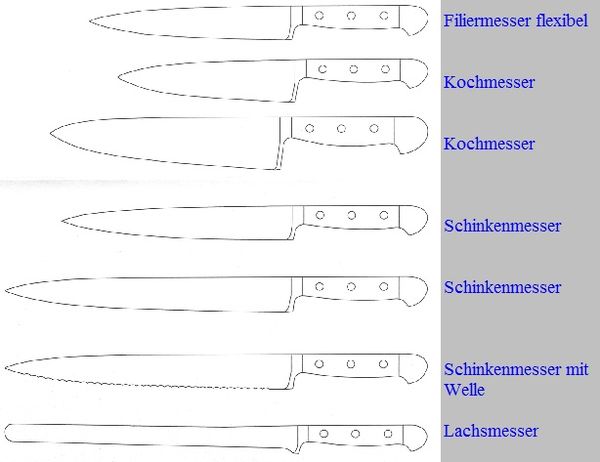

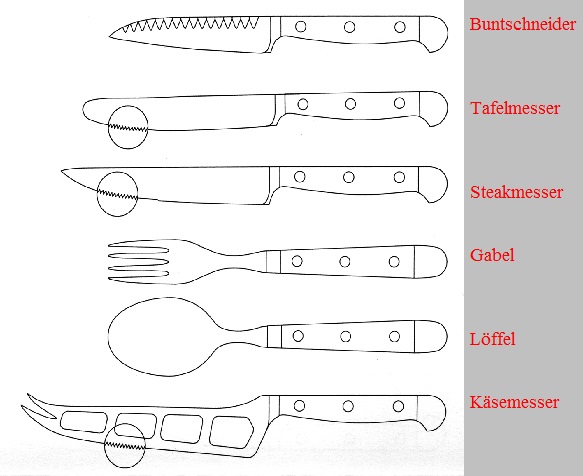

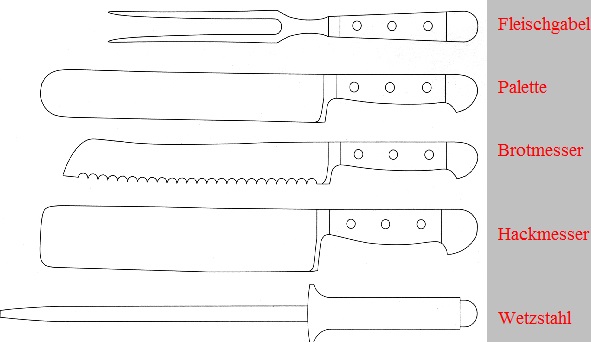

| + | ==Koch- und Metzgermesser== | ||

| + | |||

| + | [[Datei:Messer1.jpg|600px]] | ||

| + | |||

| + | [[Datei:Messer2.jpg|600px]] | ||

| + | |||

| + | [[Datei:Messer3.jpg|600px]] | ||

| + | |||

| + | [[Datei:Messer4.jpg|600px]] | ||

| + | |||

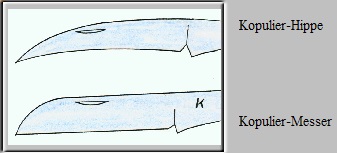

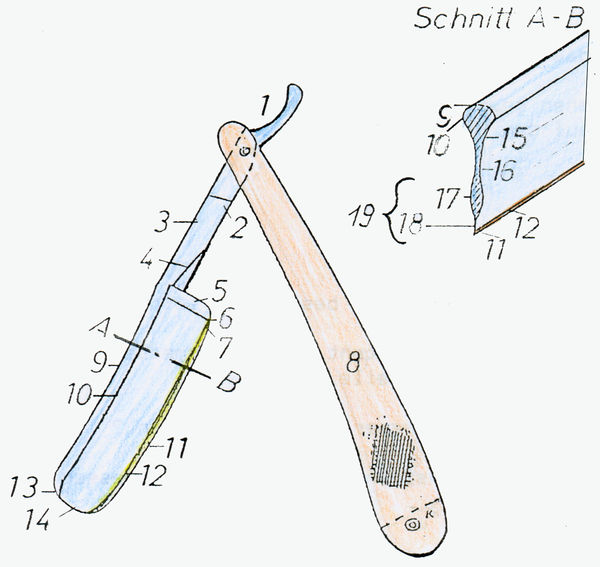

| + | ==Okulier- und Kopuliermesser== | ||

| + | |||

| + | Schleifen: | ||

| + | |||

| + | Die Klinge wird einseitig geschliffen. | ||

| + | |||

| + | Okuliermesser mit Löser: | ||

| + | |||

| + | Löser darf nicht scharf sein, er dient zum Lösen (Anheben) der Rinde. | ||

| + | |||

| + | Der Abzug erfolgt mit Arkansas oder Washita. | ||

| + | |||

| + | [[Datei:Okulier1.jpg]] | ||

| + | |||

| + | [[Datei:Okulier2.jpg]] | ||

| + | |||

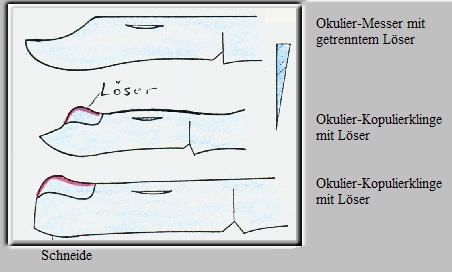

| + | ==Rasiermesser== | ||

| + | |||

| + | [[Datei:Rasiermesser bild.jpg|600px|links]] | ||

| + | |||

| + | 1. Fingergriff | ||

| + | |||

| + | 2. Daumenfläche | ||

| + | |||

| + | 3. Angelfläche | ||

| + | |||

| + | 4. Facette | ||

| + | |||

| + | 5. Doppelfläche | ||

| + | |||

| + | 6. Ansatzfläche | ||

| + | |||

| + | 7. Ansatz | ||

| + | |||

| + | 8. Schale | ||

| + | |||

| + | 9. Rücken | ||

| + | |||

| + | 10. Rückenkante | ||

| + | |||

| + | 11. Schneide | ||

| + | |||

| + | 12. Abzug | ||

| + | |||

| + | 13. Stirn | ||

| + | |||

| + | 14. Kopf | ||

| + | |||

| + | 15. Hohlung | ||

| + | |||

| + | 16. Seele | ||

| + | |||

| + | 17. Wall | ||

| + | |||

| + | 18. Dünnung | ||

| + | |||

| + | 19. Wölbung | ||

| + | |||

| + | <br /> | ||

| + | <br /> | ||

| + | <br /> | ||

| + | <br /> | ||

| + | |||

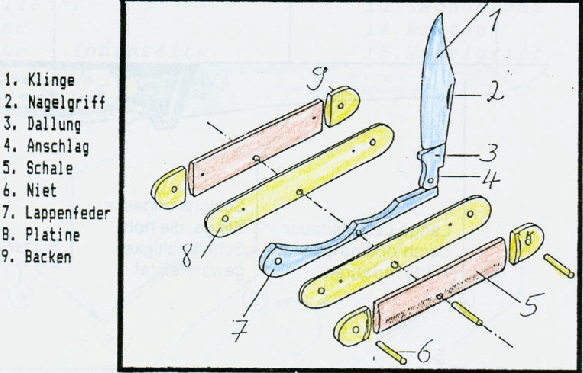

| + | ==Taschenmesser== | ||

| + | |||

| + | [[Datei:Taschenmesser.jpg]][[Datei:Taschenmesser B.jpg|mini]] | ||

| + | |||

| + | ===Herstellung Sägeklinge=== | ||

| + | |||

| + | Die Sägeklinge ist ein sehr beliebtes Teil an einem Taschenmesser (Jagdmesser ). | ||

| + | Das Anfertigen ist im Schneidwerkzeugmechaniker-Handwerk Handarbeit. | ||

| + | |||

| + | Arbeitsfolge: | ||

| + | * Das Schmieden erfolgt bei ca. 850 - 1200° C. | ||

| + | |||

| + | * Nach dem Schmieden der Sägeklinge folgt das Weichglühen bei ca. 680 - 750° C um Härte und Schmiedespannungen zu reduzieren. | ||

| + | |||

| + | * Nun erfolgt das Feilen oder Fräsen der Säge im Winkel von 70 - 75° mit einer Messer- oder Schwertfeile (Winkelfräser). Verletzungsgefahr: Säge auf Zug beanspruchen! | ||

| + | |||

| + | * Von der Schneide (Säge) zum Rücken soll eine Verjüngung stattfinden, da sonst die Säge im Gebrauch klemmt. | ||

| + | |||

| + | * Nach dem Bohren und Anfertigen der Dallung (wie bei der Klinge) erfolgt das Härten und Anlassen. | ||

| + | - Die Härte sollte ca. 57 - 60 HRC betragen. | ||

| + | - Die Anlaßtemperatur liegt bei 120 - 200° C. | ||

| + | |||

| + | * Als Feder verwendet man eine Lappenfeder mit gekürzter Lappen. Der Pallen wird als Anschlagspunkt verwendet. | ||

| + | |||

| + | ===Gravieren und Ätzen=== | ||

| + | |||

| + | Durch Gravieren oder Ätzen werden Klingen, Schwerter und andere Gegenstände verziert oder gekennzeichnet. | ||

| + | |||

| + | * Die Hauptaufgabe des Schneidwerkzeugmechanikers liegt im Beschriften und Verzieren von Klingen oder anderen Gegenständen aus dem Verkaufsprogramm. | ||

| + | |||

| + | * Hierbei wird mit einem Diamant in die Oberfläche des Werkstücks eingeritzt oder eingefräst, je nach gewünschter Tiefe. Auch ein Auslegen von Schriftzeichen oder Bildern ist möglich. | ||

| + | |||

| + | * Eine andere Art der Verzierung oder Kennzeichnung ist das Ätzen. Mit Hilfe von Strom und einer Schablone wird in die Oberfläche ein Bild oder ein Schriftzeichen abgetragen. Die Markierungstiefe beträgt ca. 0.1 mm und kann dunkel oder hell ausgeführt werden. Das Ätzen erfolgt mit Gleichstrom von ca. 26 - 30 V. Zum Schwärzen wird ein Wechselstrom mit gleicher Spannung ausgewählt. | ||

| + | |||

| + | * Da das Ätzen preiswerter als das Gravieren ist. verwenden die Schneidwerkzeugmechaniker einen Ätzstempel. Dieser Stempel kann bis zu mehrere hundert Mal verwendet werden und kostet ca. 20 bis 100 € je nach Aufwand. | ||

| + | |||

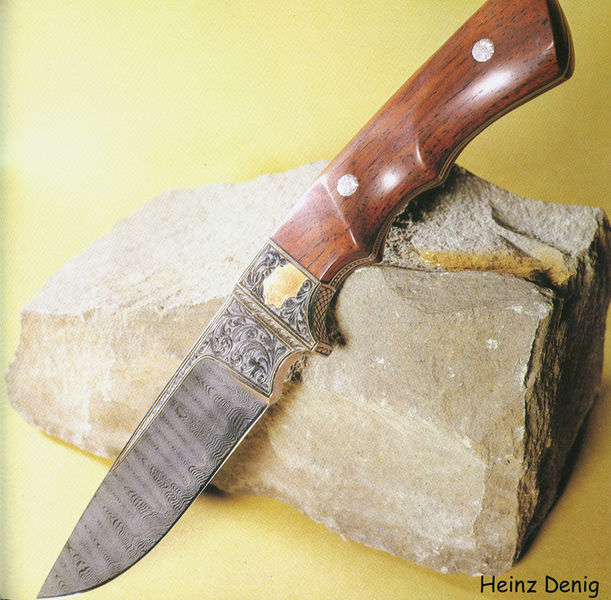

| + | ==Damaszener== | ||

| + | |||

| + | [[Datei:Jagdmesser.jpg|611px]][[Datei:Damast.jpg|300px]] | ||

| + | |||

| + | [[wikipedia:Damaszener Stahl|Wikipedia Eintrag zum Thema Damaszener]] | ||

| + | |||

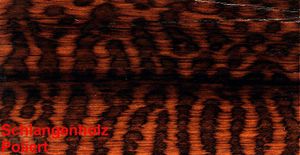

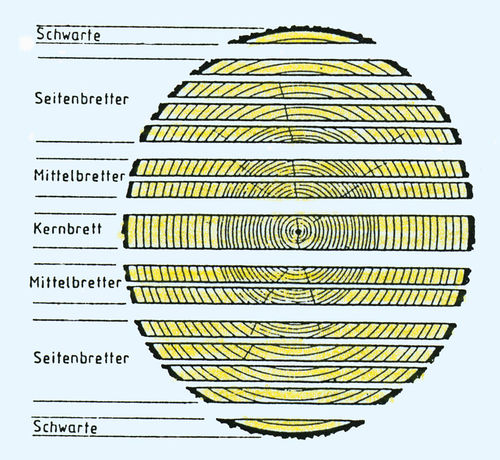

| + | ==Beschalungswerkstoffe== | ||

| + | |||

| + | ===Holz=== | ||

| + | |||

| + | Holz ist ein beliebtes Beschalungsmittel. | ||

| + | |||

| + | Es ist charakteristisch, vielfältig und ein leicht zu bearbeitender Werkstoff. | ||

| + | Holz ist ein natürlicher, nachwachsender (erneuerbarer) Rohstoff. | ||

| + | |||

| + | Als Beschalung werden folgende Hölzer für Taschenmesser- und Jagdmesser verwendet: | ||

| + | |||

| + | * Deutsche Hölzer: Nuß-, Birnen-, Pflaumen-, Kirsch-, Buche und Eiche | ||

| + | - Birken- und Tannenhölzer, sind aber normalerweise zu weich. | ||

| + | |||

| + | * Ausländische Hölzer :Ebenholz-, Palisander, Cocos, Cocobolo, Grenadill, Makassar, Bupinka, Mahagoni, Teak, Abachi usw. | ||

| + | |||

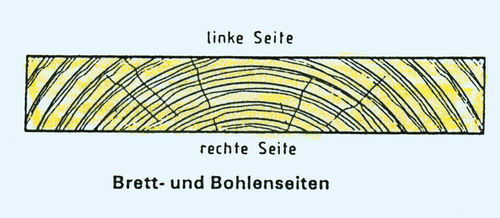

| + | * Hölzer können durch Nieten oder Kleben befestigt werden, auch Schrauben ist möglich. Beim Aufbringen der Holzschalen auf den Griff soll die linke Seite des Brettes verwendet werden. | ||

| + | |||

| + | * Hölzer werden mit einer Tuchscheibe und heller Polierpaste geschwabbelt. Nie gegen die Holzfasern schwabbeln, da sonst das Holz (Holzfasern) ausbrechen kann. | ||

| + | |||

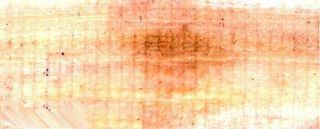

| + | [[Datei:Essigbaum.JPG|300px]] | ||

| + | [[Datei:Schlagenholz.-1.JPG|300px]] | ||

| + | [[Datei:Bongossi.JPG|300px]] | ||

| + | |||

| + | [[Datei:Rosenholz.JPG|300px]] | ||

| + | [[Datei:Grenadill.jpg|300px]] | ||

| + | [[Datei:Haselnuss.jpg|300px]] | ||

| + | |||

| + | [[Datei:Holzbrett1.jpg|500px]] | ||

| + | |||

| + | [[Datei:Holzbrett.jpg|500px]] | ||

| + | |||

| + | ===Horn=== | ||

| + | |||

| + | |||

| + | Horn ist ein natürlicher Beschalungswerkstoff. | ||

| + | |||

| + | Es ist charakteristisch, vielfältig und ein leicht zu bearbeitender Werkstoff. | ||

| + | Das Aufweichen, Aufbiegen und Pressen der hohlen Rinder- und Büffelhörner ist ein mühevoller und auch etwas unangenehmer Produktionsprozess. | ||

| + | Das aufgeweichte Horn ist beliebig verformbar. Es wird meist zu Platten gepresst, aus denen Griffschalen geschnitten werden. Wenn das Horn vor der Verarbeitung nicht ausreichend trocken war, kommt es später zur Rissbildung. Das Material wird dann spröde. | ||

| + | |||

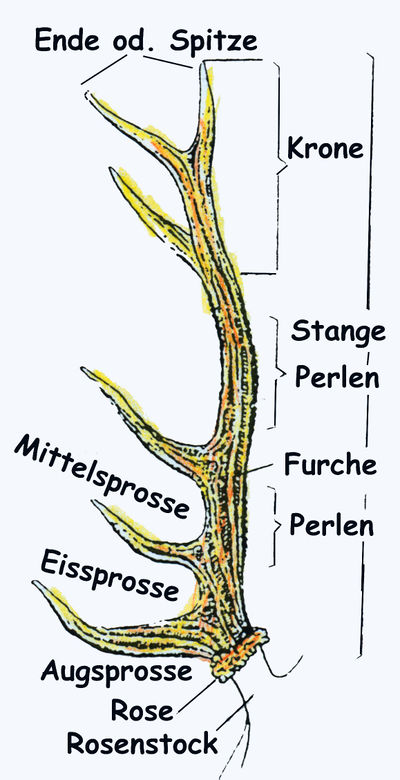

| + | In beachtlichem Umfang wird Hirschhorn verarbeitet, besonders für Jagd- und Fahrtenmesser. im Gegensatz zu Horn ist Hirschhorn eine Knochensubstanz und deshalb massiv. | ||

| + | |||

| + | '''Die gebräuchlichsten Hornarten:''' | ||

| + | |||

| + | Hirschhorn, Kuhhorn, Büffelhorn, Gemsenhorn, Antilopenhorn, Gaur, Addax, Schildpatt, usw. | ||

| + | |||

| + | [[Datei:Hirschhorn.JPG|300px|Hirschhorn]] [[Datei:Kuhhorn.JPG|340px|Büffelhorn]] [[Datei:Kuhknochen.JPG|320px|Kuhknochen]] | ||

| + | |||

| + | Die Klingen werden mit Hilfe von Kolophonium (Harz) in das Horn eingekittet. | ||

| + | |||

| + | Hörner werden wie folgt bearbeitet: | ||

| + | |||

| + | Sägen, pressen, feilen und polieren. | ||

| + | |||

| + | '''Beim Polieren auf Faserverlauf achten!''' | ||

| + | |||

| + | * Bei Einkittharz: Kolophonium + Kreide im Verhältnis 1:1 | ||

| + | |||

| + | * Bei Kolophonium beträgt der Schmelzpunkt ca. 60° C, bei Einkittharz beträgt der Schmelzpunkt ca.80° C. | ||

| + | |||

| + | * Glätten von Hirschhorn: kochen bei 100 -120 Grad ca. 1..10 Stunden. | ||

| + | |||

| + | * Pressen des Hirschhornes: auf die gerillte Seite ein weiches Holz, auf die andere Seite eine Stahlplatte ca. 60..80 Grad, soll die Feuchtigkeit aus dem Horn ziehen. Eingespannt lassen, bis das Horn erkaltet ist. | ||

| + | |||

| + | * Pressen von Hörnern (Kuhhorn, Büffelhorn, ...) kochen in Fett bei ca.150 Grad, pressen zwischen Metallplatten (Buchpresse). | ||

| + | |||

| + | * Polieren: Polierpaste weiß mit Tuch 1 oder 2 mal gesteppt. | ||

| + | |||

| + | '''Beschalungswerkstoffe werden in natürliche und künstliche eingeteilt!''' | ||

| + | |||

| + | [[Datei:Geweih.jpg|400px]] | ||

| + | |||

| + | ===Einsetzen von Klingen=== | ||

| + | |||

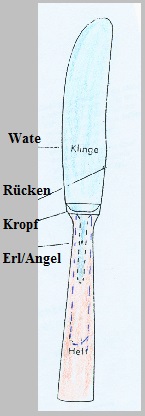

| + | Das Messer (Angel) wird in das Heft eingekittet. | ||

| + | Dieses kann mit Hilfe eines Verbindungsmittel wie Kolophonium (Kitt) geschehen. | ||

| + | Arbeitsgang: Kolophonium wird auf ca. 100 - 120°C erwärmt (bis es flüssig ist) | ||

| + | |||

| + | '''Vorsicht!''' Es darf nicht brennen: da sonst der Binder zerstört wird. Nun wird der heiße Kitt in den Holzheft gegossen, die Spizangel wird eingeschoben, ausgerichtet und abkühlen lassen. Dieses erfolgt frei Hand oder mit einer Vorrichtung. Kolophonium besteht aus Kreide und Harz mit Antimon. | ||

| + | Mit Kolophonium werden Holz, Kunststoff- und Hornhefte eingekittet. | ||

| + | |||

| + | * Einlöten mit Hilfe eines Blei - Zinn- Lotes. | ||

| + | Arbeitsgang wie oben! Lot auf ca. 200°C erwärmen. | ||

| + | Mit Zinn-Lots werden Metallhefte eingesetzt wobei 1/2 - 1/4 des Heftes mit trockenem Sand und Bindemittel gefüllt wird. Sand dient als Druckregulator. | ||

| + | |||

| + | * Einzementieren mit Hilfe von Zement. | ||

| + | Zement (Schnellzement) in den Heft gießen. Angel einsetzen und ausrichten, Zement aushärten lassen. | ||

| + | Industrielles einsetzen bei Tafelmesser. | ||

| + | |||

| + | * Einkleben von Klingen | ||

| + | Kleber in das Heft gießen, Angel in das Heft einsetzen, ausrichten und aushärten lassen. | ||

| + | Als Kleber wird ein Mehrkomponenten Kleber verwendet. (Epoxitharz) | ||

| + | |||

| + | Einsatzbereich: Alle Heftarten. | ||

| + | |||

| + | * Einpressen nur in Kunststoffheften. | ||

| + | |||

| + | |||

| + | [[Datei:Klinge.jpg|250px]] | ||

===Koch- und Metzgermesser=== | ===Koch- und Metzgermesser=== | ||

Version vom 10. Juni 2017, 02:29 Uhr

- Schleifscheiben

- Auswuchten

- Abrichten

- Klangprobe

- CBN und Diamant-Schleifscheiben

- Scheibenformen

- Schleiffehler

Sachgebiete:

Inhaltsverzeichnis

Hartmetalle

- Hartmetallsorten - Feinkorn

Optimales Zähigkeitsverhalten durch außerordentliche Biegebruchfestigkeit bis 3.700 N/mm² Höhere Druckfestigkeit durch feinste Korngröße und Homogenität des Hartmetallgefüges Beste Verschleißfestigkeit - Härte bis 1.720 HV3O

- Hohe Sicherheit beim Einsatz des Werkzeuges durch geringe Bruchanfälligkeit

- Bearbeitung schwer zerspanbarer Materialien bis hin zu den warmfesten Legierungen

- Verwendung von Hartmetall auch im Anwendungsbereich niedriger Schnittgeschwindigkeiten

- Höhere Kantenbeständigkeit und damit weniger Schneidkantenausbrüche

- Größere Sicherheit gegen Bruch auch bei Werkzeugen mit kleinsten Durchmessern

- Verbesserung der Schneidkantengüte und Schneidkantenstabilität

- „Scharfe“ Schneiden eröffnen den Einsatz in der Decolletagebearbeitung bzw. der Kunststoff- und NE-Zerspanung und in der Zerspanung von Nimonic, Stellit, Titan, Tantal, Molybdän etc.

- Längere Lebensdauer des Werkzeuges durch geringeren Verschleiß

- Bearbeitungsmöglichkeiten hochharter und abrasiver Materialien (z.B. gehärteter Stahl)

Beste Verschleißfestigkeit - Härte bis 1.720 HV3O

Hartmetalle sind Sinter-Verbund-Werkzeugwerkstoffe, die zu etwa 90%

aus metallischen Hartstoffen und etwa 10% Cobalt-Bindemittel bestehen

und daher äußerst hart sind.

Die hier in Betracht kommenden Hartstoffe sind WC, TiC, TaC und NbC.

Der für Hartmetalle Wichtigste Hartstoff WC zerfällt beim Schmelzen, so

dass Hartmetallkörper durch das SINTERN pulvermetallurgischen

Verfahren hergestellt werden müssen. Dabei werden durch die

Verfahrensschritte Mahlen und Pulververdichten zunächst Presslinge

hergestellt, deren Formen in Bild 1 wiedergegeben sind. Beim Sintern wird

das Cobaitbindemittel flüssig, benetzt die Hartstoffe und bildet mit ihnen

chemische Verbindungen.

Siehe Sintern.

Kühlkanäle

Vorteile von Kühlkanälen:

- Direkte Kühlung an der Schneide bei gedrallten Bohr- und Fräswerkzeugen, dadurch wesentlich geringerer Verschleiß der Mantelflächen und Schneidkanten

- Bessere Maßhaltigkeit und bessere Oberflächengüte am Werkstück

- Gleichbleibende Position der Kühlbohnrng beim Nachschleifen des Werkzeuges

- Ausspülen der Späne aus der Bohnrung und Kühlung des Werkzeuges und Werkstückes

Sintern

Einer der wichtigsten Prozesse bei der Herstellung von Hartmetallen ist das Sintern. Durch das durch pulver-metallurgische Verfahren entstehen durch Hitze und hohen Druck Formteile aus Sinterwerkstoffen. Die Einzelschritte dieses Verfahrens sind in der Regel:

Pulverherstellung -> Pressen eines Rohlings aus Pulver -> Sintern

Pulver ist ein Haufwerk von Teilchen mit kleinerem Durchmesser als 1mm. Es wird durch Zerstäubungs- oder Verdüsungsverfahren, mechanische Zerkleinerung, Reduktionsverfahren oder elektrolytische Pulverabscheidung hergestellt. Dickere Teilchen als >1 mm werden Granulate, kleinere Kolloide genannt. Pressen nennt man die Formgebung der Sinterkörper und Verdichtung des Pulvers durch Einpressen in Matrizen mit Pressdrücken von 200 N/mm2 bis 600 N/mm2. Infolge Kaltverfestigung des Pulvers durch Versetzungsstau und Reibung zwischen Pulver und Matrize kann Pulver nicht zu völliger Dichte gepresst Werden. Die Arbeitsweise wird als koaxiales Pressen bezeichnet. Die Herstellung von kompliziert geformten Presskörpern erfolgt durch isostatisches Pressen, d. h. durch allseitigen Pressdruck. Dabei werden die gummielastischen Matrizen in einen Druckbehälter eingeschlossen und von einer Druckflüssigkeit beaufschlagt. Sintern nennt man das Glühen von Presskörpern bei Temperaturen, die dem 0,5- bis 0,95 fachen der Schmelzternperaturen der Ausgangswerkstoffe entsprechen. In der Regel verbinden sich dabei die Pulverteilchen durch einen der folgenden Vorgänge zu einem festen Gefügeverband, dem Sinterwerkstoff: Bei einheitlichen Pulvern Wachsen die Pulverteilchen an den Berührungsstellen durch Rekristallisation = Kornwachstum zusammen. Nichteinheitliche Pulver enthalten Bindemittel. Diese werden flüssig und benetzen die Pulverteilchen, sie stellen den Zement dar, der die Pulverteilchen verbindet. In manchen Fällen folgen den bisher beschriebenen Arbeitsgängen noch das Kalibrieren auf höhere Maßgenauigkeit, Durchmesser bis IT7, Längen bis IT12, Verbesserung der Oberflächen und/oder Tränken des Porenraumes mit Schmierstoffen oder niedrigschmelzenden Metallen (z. B. Kupfer-Infiltration). Sinterkörper haben nach allen Richtungen hin gleiche Eigenschaften.

- Pulvermetallspritzguß

Ein neues Verfahren in der Sintertechnik ist der Pulvermetallspritzguß. Das zu verarbeitende Metallpulver wird mit einem thermoplastischen Kunststoff vermischt. Der Thermoplastanteil liegt zwischen 10 bis 35 %. Diese Mischung kann auf herkömmlichen, an den hohen Metallpulveranteil angepaßten Kunststoffspritzgießmaschinen verarbeitet werden Anschließend wird der Kunststoffanteil thermisch zersetzt und ausgetrieben sowie das Bauteil dichtgesintert. Dieses Verfahren verbindet die bekannten Vorteile des Kunststoffspritzgießens wie nahezu beliebige Formgestaltung, Hinterschneidungen, große Serien, kostengünstige Fertigung mit Vorteilen der Pulvermetallurgie, z. B. beliebige Werkstoffkombinationen, besondere Werkstoffqualitäten und isotrope Werkstoffeigenschaften. Erfolgreich eingesetzt wurde das Verfahren für Bauteile aus Hartmetall, Eisenwerkstoffen und Nickelsuperlegierungen.

Holzwerkzeuge

Dübellochbohrer

Beschlagbohrer:

Fräser

Fräser in Aufnahme (mit PKD-Schneiden)

Senker

HSS-Senker

Sägen

Säge

Profilfräser

Profilfräser

Messerschmiede

Das Abziehen

Beim Schleifen eines Messers entsteht ein Grat, der sich beim Schneiden mit dem Messer umlegt oder ausbricht. Dadurch wird das Messer stumpf und unbrauchbar. Um diesem Grat die richtige Feinheit zu geben, wird die Schneide abgezogen, das heißt, der grobe Grat oder Faden wird durch das Abziehen feingemacht. Dadurch entsteht eine scharfe Schneide. Der Abzug der Schneide soll so ausgeführt sein, daß das Messer gebrauchsfähig ist! Beim Abziehen muß an der Schneide eine dem Verwendungszweck entsprechende feine Oberfläche entstehen. Außerdem soll dabei ein Schneidenwinkel entstehen, der zwischen 30 und 40 Grad Liegen darf.

Abziehsteine

Es gibt Natur- und Kunststeine.

Natursteine

Natursteine: Novaculit (Arkansas und Washita) zudem gibt es noch Belgischer Brocken, Sächsische grüne Steine und Thüringer.

Kunststeine

Kunststeine sind Korund und Aluminiumoxid in verschiedener Körnung. Die Form und Härte richtet sich nach Verwendung und Art der Messer.

Diamant

Diamant - Abziehsteine: Diamantstaub in Kunststoff gebunden für einen sehr feinen Abzug.

Einteilung der Abziehsteine nach deren Härte:

| Name | Härte | Abzug |

|---|---|---|

| Diamant | extrem hart | sehr feiner Abzug |

| Arkansas | sehr hart | feiner Abzug |

| Washita | sehr hart | feiner Abzug |

| Korund | hart - weich | spröde - weich |

| Aluminiumoxid | hart - weich | spröde - weich |

| Belgischer Brocken | mittel hart | feiner Abzug |

| Sächsische grüne Stein und Thüringer | mittel hart | *sehr schwer zu bekommen |

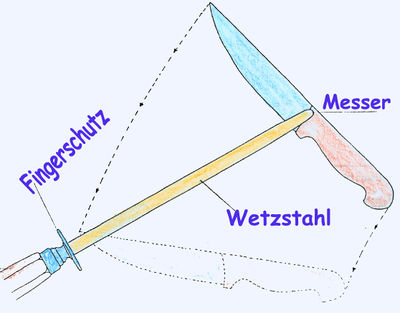

Wetzstahl

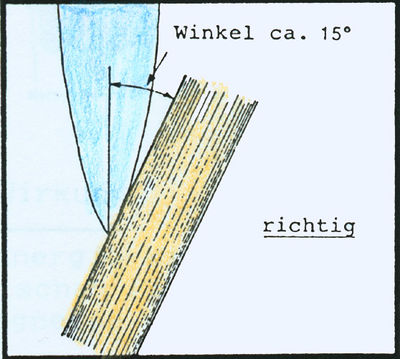

Beim Gebrauch eines Messers nützt sich die Schneide ab, sie ist nicht mehr spitz, (scharf) sondern leicht abgerundet. Die so abgenutzte Schneide sollte sofort am Stahl nachgeschärft/-gewetzt werden.

Stahl und Messerschneide müssen einander an der richtige Stelle berühren!

Stahl und Messerschneide müssen im richtigen Winlkel zueinander stehen!

Die Streichbewegung muß mit dem Ende der Messerklinge im Bereich der Spitze des Stahles beginnen und unter leichtem Druck in großem Bogen so geführt werden, daß sie mit der Messerspitze in der Nahe des Stahlgriffes endet.

Wichtig ist dabei, daß die beiden Messerseiten abwechslungsweise vom Stahl bestrichen werden. Wetzstähle sind extra hart und daher besonders leistungsfähig und haltbar. Sie sind magletisch.

Formen von Wetzstählen

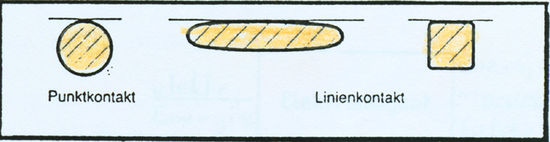

Es gibt hauptsächlich drei unterschiedliche Formen von Wetzstählen. Sie unterscheiden sich in der Art der Kontaktzone die sie zum Messer Bilden.

Rund - Punktkontakt

Oval - Übergang zwischen Punk- und Linienkontakt

Quadrat - Linienkontakt

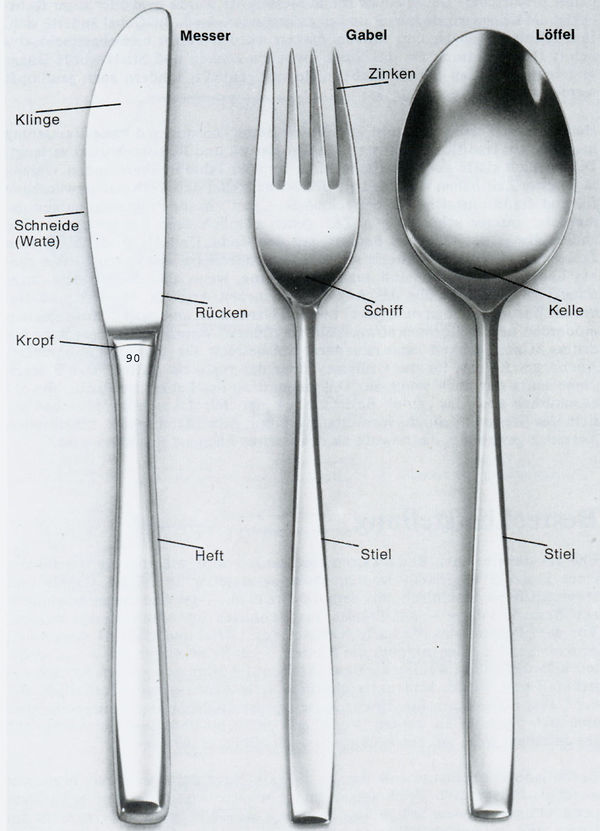

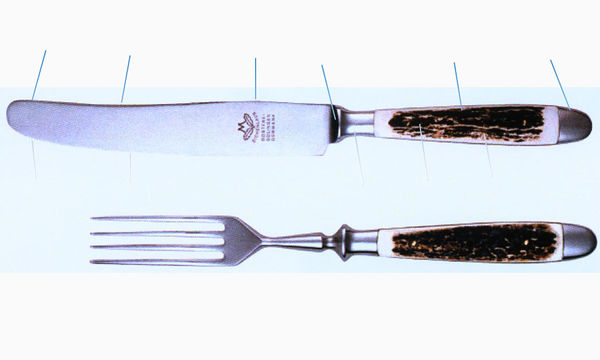

Besteckteile

Besteckteile, Übersicht und Bezeichnungen:

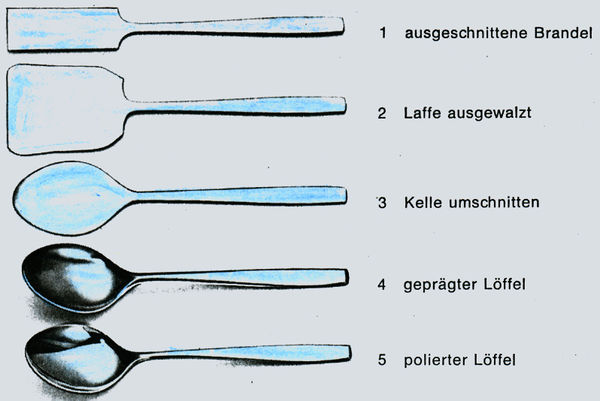

Backenbesteck

Einzelschritte in der Löffel Herstellung, vom Rohteil (Brandel) bis zum fertigen Löffel.

Messer

Jagdmesser

Wikipedia Eintrag zum Thema Jagdmesser

Koch- und Metzgermesser

Okulier- und Kopuliermesser

Schleifen:

Die Klinge wird einseitig geschliffen.

Okuliermesser mit Löser:

Löser darf nicht scharf sein, er dient zum Lösen (Anheben) der Rinde.

Der Abzug erfolgt mit Arkansas oder Washita.

Rasiermesser

1. Fingergriff

2. Daumenfläche

3. Angelfläche

4. Facette

5. Doppelfläche

6. Ansatzfläche

7. Ansatz

8. Schale

9. Rücken

10. Rückenkante

11. Schneide

12. Abzug

13. Stirn

14. Kopf

15. Hohlung

16. Seele

17. Wall

18. Dünnung

19. Wölbung

Taschenmesser

Herstellung Sägeklinge

Die Sägeklinge ist ein sehr beliebtes Teil an einem Taschenmesser (Jagdmesser ). Das Anfertigen ist im Schneidwerkzeugmechaniker-Handwerk Handarbeit.

Arbeitsfolge:

- Das Schmieden erfolgt bei ca. 850 - 1200° C.

- Nach dem Schmieden der Sägeklinge folgt das Weichglühen bei ca. 680 - 750° C um Härte und Schmiedespannungen zu reduzieren.

- Nun erfolgt das Feilen oder Fräsen der Säge im Winkel von 70 - 75° mit einer Messer- oder Schwertfeile (Winkelfräser). Verletzungsgefahr: Säge auf Zug beanspruchen!

- Von der Schneide (Säge) zum Rücken soll eine Verjüngung stattfinden, da sonst die Säge im Gebrauch klemmt.

- Nach dem Bohren und Anfertigen der Dallung (wie bei der Klinge) erfolgt das Härten und Anlassen.

- Die Härte sollte ca. 57 - 60 HRC betragen. - Die Anlaßtemperatur liegt bei 120 - 200° C.

- Als Feder verwendet man eine Lappenfeder mit gekürzter Lappen. Der Pallen wird als Anschlagspunkt verwendet.

Gravieren und Ätzen

Durch Gravieren oder Ätzen werden Klingen, Schwerter und andere Gegenstände verziert oder gekennzeichnet.

- Die Hauptaufgabe des Schneidwerkzeugmechanikers liegt im Beschriften und Verzieren von Klingen oder anderen Gegenständen aus dem Verkaufsprogramm.

- Hierbei wird mit einem Diamant in die Oberfläche des Werkstücks eingeritzt oder eingefräst, je nach gewünschter Tiefe. Auch ein Auslegen von Schriftzeichen oder Bildern ist möglich.

- Eine andere Art der Verzierung oder Kennzeichnung ist das Ätzen. Mit Hilfe von Strom und einer Schablone wird in die Oberfläche ein Bild oder ein Schriftzeichen abgetragen. Die Markierungstiefe beträgt ca. 0.1 mm und kann dunkel oder hell ausgeführt werden. Das Ätzen erfolgt mit Gleichstrom von ca. 26 - 30 V. Zum Schwärzen wird ein Wechselstrom mit gleicher Spannung ausgewählt.

- Da das Ätzen preiswerter als das Gravieren ist. verwenden die Schneidwerkzeugmechaniker einen Ätzstempel. Dieser Stempel kann bis zu mehrere hundert Mal verwendet werden und kostet ca. 20 bis 100 € je nach Aufwand.

Damaszener

Wikipedia Eintrag zum Thema Damaszener

Beschalungswerkstoffe

Holz

Holz ist ein beliebtes Beschalungsmittel.

Es ist charakteristisch, vielfältig und ein leicht zu bearbeitender Werkstoff. Holz ist ein natürlicher, nachwachsender (erneuerbarer) Rohstoff.

Als Beschalung werden folgende Hölzer für Taschenmesser- und Jagdmesser verwendet:

- Deutsche Hölzer: Nuß-, Birnen-, Pflaumen-, Kirsch-, Buche und Eiche

- Birken- und Tannenhölzer, sind aber normalerweise zu weich.

- Ausländische Hölzer :Ebenholz-, Palisander, Cocos, Cocobolo, Grenadill, Makassar, Bupinka, Mahagoni, Teak, Abachi usw.

- Hölzer können durch Nieten oder Kleben befestigt werden, auch Schrauben ist möglich. Beim Aufbringen der Holzschalen auf den Griff soll die linke Seite des Brettes verwendet werden.

- Hölzer werden mit einer Tuchscheibe und heller Polierpaste geschwabbelt. Nie gegen die Holzfasern schwabbeln, da sonst das Holz (Holzfasern) ausbrechen kann.

Horn

Horn ist ein natürlicher Beschalungswerkstoff.

Es ist charakteristisch, vielfältig und ein leicht zu bearbeitender Werkstoff. Das Aufweichen, Aufbiegen und Pressen der hohlen Rinder- und Büffelhörner ist ein mühevoller und auch etwas unangenehmer Produktionsprozess. Das aufgeweichte Horn ist beliebig verformbar. Es wird meist zu Platten gepresst, aus denen Griffschalen geschnitten werden. Wenn das Horn vor der Verarbeitung nicht ausreichend trocken war, kommt es später zur Rissbildung. Das Material wird dann spröde.

In beachtlichem Umfang wird Hirschhorn verarbeitet, besonders für Jagd- und Fahrtenmesser. im Gegensatz zu Horn ist Hirschhorn eine Knochensubstanz und deshalb massiv.

Die gebräuchlichsten Hornarten:

Hirschhorn, Kuhhorn, Büffelhorn, Gemsenhorn, Antilopenhorn, Gaur, Addax, Schildpatt, usw.

Die Klingen werden mit Hilfe von Kolophonium (Harz) in das Horn eingekittet.

Hörner werden wie folgt bearbeitet:

Sägen, pressen, feilen und polieren.

Beim Polieren auf Faserverlauf achten!

- Bei Einkittharz: Kolophonium + Kreide im Verhältnis 1:1

- Bei Kolophonium beträgt der Schmelzpunkt ca. 60° C, bei Einkittharz beträgt der Schmelzpunkt ca.80° C.

- Glätten von Hirschhorn: kochen bei 100 -120 Grad ca. 1..10 Stunden.

- Pressen des Hirschhornes: auf die gerillte Seite ein weiches Holz, auf die andere Seite eine Stahlplatte ca. 60..80 Grad, soll die Feuchtigkeit aus dem Horn ziehen. Eingespannt lassen, bis das Horn erkaltet ist.

- Pressen von Hörnern (Kuhhorn, Büffelhorn, ...) kochen in Fett bei ca.150 Grad, pressen zwischen Metallplatten (Buchpresse).

- Polieren: Polierpaste weiß mit Tuch 1 oder 2 mal gesteppt.

Beschalungswerkstoffe werden in natürliche und künstliche eingeteilt!

Einsetzen von Klingen

Das Messer (Angel) wird in das Heft eingekittet. Dieses kann mit Hilfe eines Verbindungsmittel wie Kolophonium (Kitt) geschehen. Arbeitsgang: Kolophonium wird auf ca. 100 - 120°C erwärmt (bis es flüssig ist)

Vorsicht! Es darf nicht brennen: da sonst der Binder zerstört wird. Nun wird der heiße Kitt in den Holzheft gegossen, die Spizangel wird eingeschoben, ausgerichtet und abkühlen lassen. Dieses erfolgt frei Hand oder mit einer Vorrichtung. Kolophonium besteht aus Kreide und Harz mit Antimon. Mit Kolophonium werden Holz, Kunststoff- und Hornhefte eingekittet.

- Einlöten mit Hilfe eines Blei - Zinn- Lotes.

Arbeitsgang wie oben! Lot auf ca. 200°C erwärmen. Mit Zinn-Lots werden Metallhefte eingesetzt wobei 1/2 - 1/4 des Heftes mit trockenem Sand und Bindemittel gefüllt wird. Sand dient als Druckregulator.

- Einzementieren mit Hilfe von Zement.

Zement (Schnellzement) in den Heft gießen. Angel einsetzen und ausrichten, Zement aushärten lassen. Industrielles einsetzen bei Tafelmesser.

- Einkleben von Klingen

Kleber in das Heft gießen, Angel in das Heft einsetzen, ausrichten und aushärten lassen. Als Kleber wird ein Mehrkomponenten Kleber verwendet. (Epoxitharz)

Einsatzbereich: Alle Heftarten.

- Einpressen nur in Kunststoffheften.