Schleiftechnik

- Schleifscheiben

- Auswuchten

- Abrichten

- Klangprobe

- CBN und Diamant-Schleifscheiben

- Scheibenformen

- Schleiffehler

Sachgebiete:

Inhaltsverzeichnis

- 1 Hartmetalle

- 2 Holzwerkzeuge

- 3 Messerschmiede

- 4 Wetzstahl

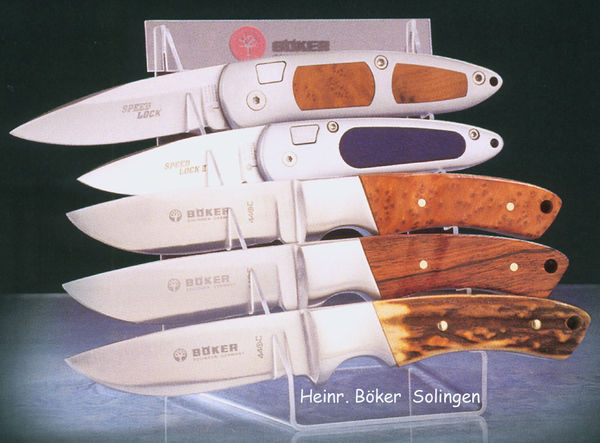

- 5 Jagdmesser

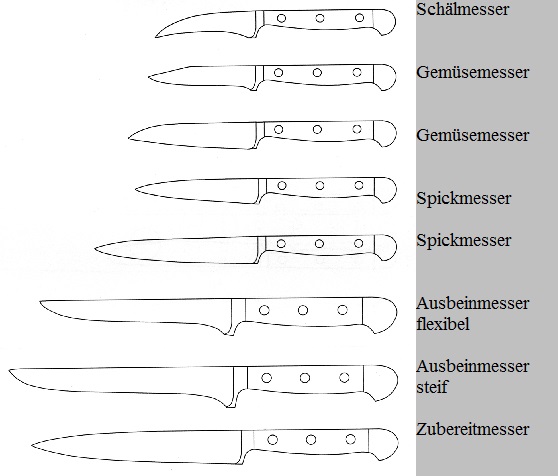

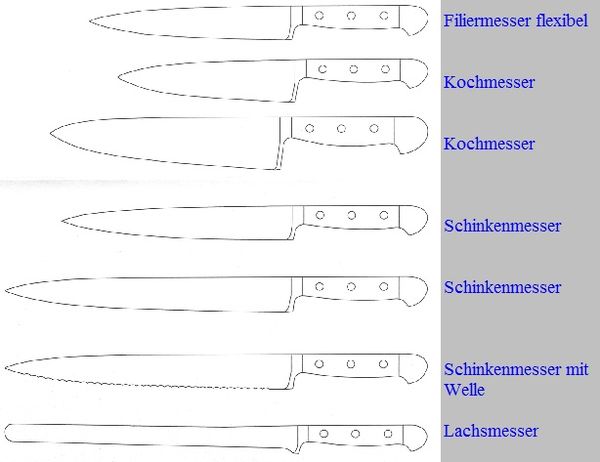

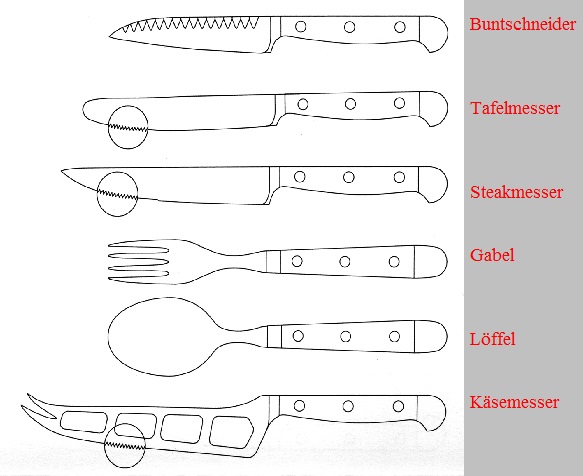

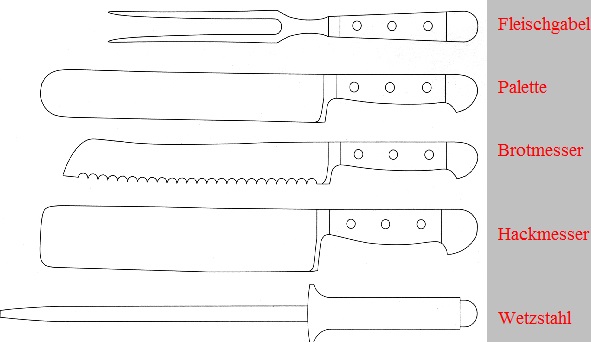

- 6 Koch- und Metzgermesser

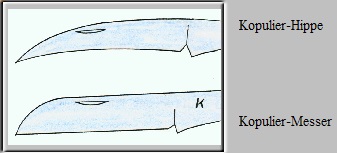

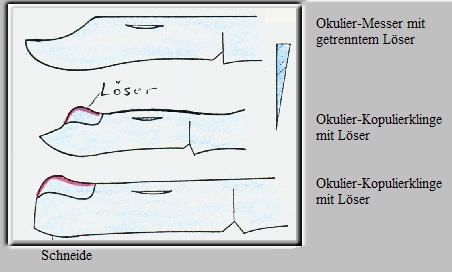

- 7 Okulier- und Kopuliermesser

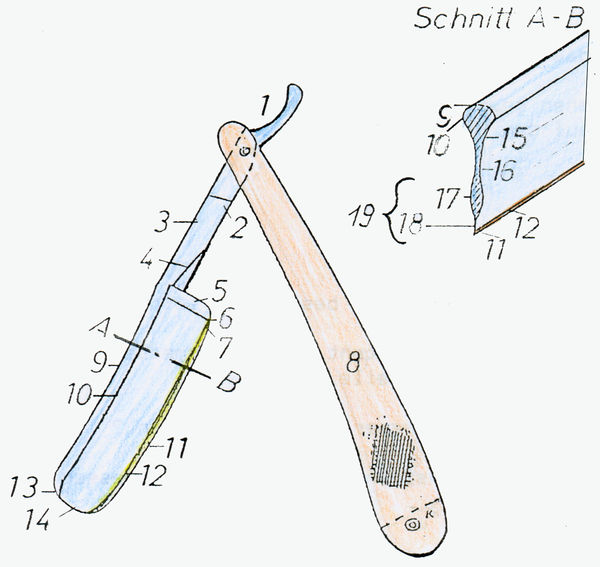

- 8 Rasiermesser

- 9 Taschenmesser

- 10 Damaszener

- 11 Beschalungswerkstoffe

- 12 Scheren

- 13 Zangen

- 14 Poliermittel

- 15 Schneidsatz

- 16 Bandschleifen

- 17 Messerschneiden

- 18 Werkstoffprüfung

Hartmetalle

- Hartmetallsorten - Feinkorn

Optimales Zähigkeitsverhalten durch außerordentliche Biegebruchfestigkeit bis 3.700 N/mm² Höhere Druckfestigkeit durch feinste Korngröße und Homogenität des Hartmetallgefüges Beste Verschleißfestigkeit - Härte bis 1.720 HV3O

- Hohe Sicherheit beim Einsatz des Werkzeuges durch geringe Bruchanfälligkeit

- Bearbeitung schwer zerspanbarer Materialien bis hin zu den warmfesten Legierungen

- Verwendung von Hartmetall auch im Anwendungsbereich niedriger Schnittgeschwindigkeiten

- Höhere Kantenbeständigkeit und damit weniger Schneidkantenausbrüche

- Größere Sicherheit gegen Bruch auch bei Werkzeugen mit kleinsten Durchmessern

- Verbesserung der Schneidkantengüte und Schneidkantenstabilität

- „Scharfe“ Schneiden eröffnen den Einsatz in der Decolletagebearbeitung bzw. der Kunststoff- und NE-Zerspanung und in der Zerspanung von Nimonic, Stellit, Titan, Tantal, Molybdän etc.

- Längere Lebensdauer des Werkzeuges durch geringeren Verschleiß

- Bearbeitungsmöglichkeiten hochharter und abrasiver Materialien (z.B. gehärteter Stahl)

Beste Verschleißfestigkeit - Härte bis 1.720 HV3O

Hartmetalle sind Sinter-Verbund-Werkzeugwerkstoffe, die zu etwa 90%

aus metallischen Hartstoffen und etwa 10% Cobalt-Bindemittel bestehen

und daher äußerst hart sind.

Die hier in Betracht kommenden Hartstoffe sind WC, TiC, TaC und NbC.

Der für Hartmetalle Wichtigste Hartstoff WC zerfällt beim Schmelzen, so

dass Hartmetallkörper durch das SINTERN pulvermetallurgischen

Verfahren hergestellt werden müssen. Dabei werden durch die

Verfahrensschritte Mahlen und Pulververdichten zunächst Presslinge

hergestellt, deren Formen in Bild 1 wiedergegeben sind. Beim Sintern wird

das Cobaitbindemittel flüssig, benetzt die Hartstoffe und bildet mit ihnen

chemische Verbindungen.

Siehe Sintern.

Kühlkanäle

Vorteile von Kühlkanälen:

- Direkte Kühlung an der Schneide bei gedrallten Bohr- und Fräswerkzeugen, dadurch wesentlich geringerer Verschleiß der Mantelflächen und Schneidkanten

- Bessere Maßhaltigkeit und bessere Oberflächengüte am Werkstück

- Gleichbleibende Position der Kühlbohnrng beim Nachschleifen des Werkzeuges

- Ausspülen der Späne aus der Bohnrung und Kühlung des Werkzeuges und Werkstückes

Sintern

Einer der wichtigsten Prozesse bei der Herstellung von Hartmetallen ist das Sintern. Durch das durch pulver-metallurgische Verfahren entstehen durch Hitze und hohen Druck Formteile aus Sinterwerkstoffen. Die Einzelschritte dieses Verfahrens sind in der Regel:

Pulverherstellung -> Pressen eines Rohlings aus Pulver -> Sintern

Pulver ist ein Haufwerk von Teilchen mit kleinerem Durchmesser als 1mm. Es wird durch Zerstäubungs- oder Verdüsungsverfahren, mechanische Zerkleinerung, Reduktionsverfahren oder elektrolytische Pulverabscheidung hergestellt. Dickere Teilchen als >1 mm werden Granulate, kleinere Kolloide genannt. Pressen nennt man die Formgebung der Sinterkörper und Verdichtung des Pulvers durch Einpressen in Matrizen mit Pressdrücken von 200 N/mm2 bis 600 N/mm2. Infolge Kaltverfestigung des Pulvers durch Versetzungsstau und Reibung zwischen Pulver und Matrize kann Pulver nicht zu völliger Dichte gepresst Werden. Die Arbeitsweise wird als koaxiales Pressen bezeichnet. Die Herstellung von kompliziert geformten Presskörpern erfolgt durch isostatisches Pressen, d. h. durch allseitigen Pressdruck. Dabei werden die gummielastischen Matrizen in einen Druckbehälter eingeschlossen und von einer Druckflüssigkeit beaufschlagt. Sintern nennt man das Glühen von Presskörpern bei Temperaturen, die dem 0,5- bis 0,95 fachen der Schmelzternperaturen der Ausgangswerkstoffe entsprechen. In der Regel verbinden sich dabei die Pulverteilchen durch einen der folgenden Vorgänge zu einem festen Gefügeverband, dem Sinterwerkstoff: Bei einheitlichen Pulvern Wachsen die Pulverteilchen an den Berührungsstellen durch Rekristallisation = Kornwachstum zusammen. Nichteinheitliche Pulver enthalten Bindemittel. Diese werden flüssig und benetzen die Pulverteilchen, sie stellen den Zement dar, der die Pulverteilchen verbindet. In manchen Fällen folgen den bisher beschriebenen Arbeitsgängen noch das Kalibrieren auf höhere Maßgenauigkeit, Durchmesser bis IT7, Längen bis IT12, Verbesserung der Oberflächen und/oder Tränken des Porenraumes mit Schmierstoffen oder niedrigschmelzenden Metallen (z. B. Kupfer-Infiltration). Sinterkörper haben nach allen Richtungen hin gleiche Eigenschaften.

- Pulvermetallspritzguß

Ein neues Verfahren in der Sintertechnik ist der Pulvermetallspritzguß. Das zu verarbeitende Metallpulver wird mit einem thermoplastischen Kunststoff vermischt. Der Thermoplastanteil liegt zwischen 10 bis 35 %. Diese Mischung kann auf herkömmlichen, an den hohen Metallpulveranteil angepaßten Kunststoffspritzgießmaschinen verarbeitet werden Anschließend wird der Kunststoffanteil thermisch zersetzt und ausgetrieben sowie das Bauteil dichtgesintert. Dieses Verfahren verbindet die bekannten Vorteile des Kunststoffspritzgießens wie nahezu beliebige Formgestaltung, Hinterschneidungen, große Serien, kostengünstige Fertigung mit Vorteilen der Pulvermetallurgie, z. B. beliebige Werkstoffkombinationen, besondere Werkstoffqualitäten und isotrope Werkstoffeigenschaften. Erfolgreich eingesetzt wurde das Verfahren für Bauteile aus Hartmetall, Eisenwerkstoffen und Nickelsuperlegierungen.

Holzwerkzeuge

Dübellochbohrer

Beschlagbohrer:

Fräser

Fräser in Aufnahme (mit PKD-Schneiden)

Senker

HSS-Senker

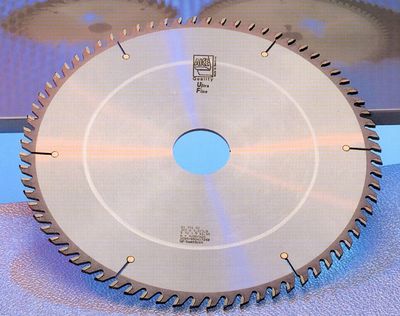

Sägen

Säge

Profilfräser

Profilfräser

Messerschmiede

Das Abziehen

Beim Schleifen eines Messers entsteht ein Grat, der sich beim Schneiden mit dem Messer umlegt oder ausbricht. Dadurch wird das Messer stumpf und unbrauchbar. Um diesem Grat die richtige Feinheit zu geben, wird die Schneide abgezogen, das heißt, der grobe Grat oder Faden wird durch das Abziehen feingemacht. Dadurch entsteht eine scharfe Schneide. Der Abzug der Schneide soll so ausgeführt sein, daß das Messer gebrauchsfähig ist! Beim Abziehen muß an der Schneide eine dem Verwendungszweck entsprechende feine Oberfläche entstehen. Außerdem soll dabei ein Schneidenwinkel entstehen, der zwischen 30 und 40 Grad Liegen darf.

Abziehsteine

Es gibt Natur- und Kunststeine.

Natursteine

Natursteine: Novaculit (Arkansas und Washita) zudem gibt es noch Belgischer Brocken, Sächsische grüne Steine und Thüringer.

Kunststeine

Kunststeine sind Korund und Aluminiumoxid in verschiedener Körnung. Die Form und Härte richtet sich nach Verwendung und Art der Messer.

Diamant

Diamant - Abziehsteine: Diamantstaub in Kunststoff gebunden für einen sehr feinen Abzug.

Einteilung der Abziehsteine nach deren Härte:

| Name | Härte | Abzug |

|---|---|---|

| Diamant | extrem hart | sehr feiner Abzug |

| Arkansas | sehr hart | feiner Abzug |

| Washita | sehr hart | feiner Abzug |

| Korund | hart - weich | spröde - weich |

| Aluminiumoxid | hart - weich | spröde - weich |

| Belgischer Brocken | mittel hart | feiner Abzug |

| Sächsische grüne Stein und Thüringer | mittel hart | *sehr schwer zu bekommen |

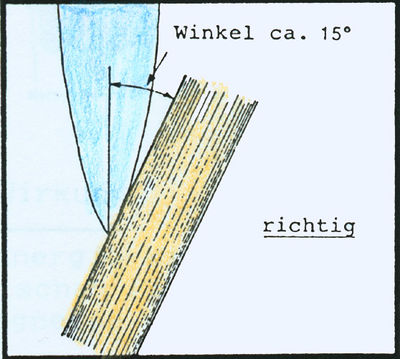

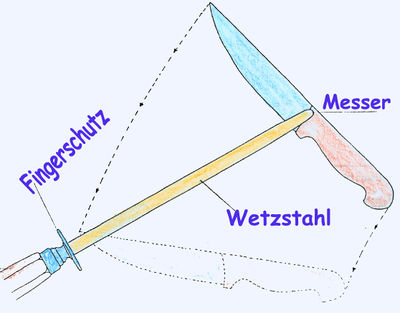

Wetzstahl

Beim Gebrauch eines Messers nützt sich die Schneide ab, sie ist nicht mehr spitz, (scharf) sondern leicht abgerundet. Die so abgenutzte Schneide sollte sofort am Stahl nachgeschärft/-gewetzt werden.

Stahl und Messerschneide müssen einander an der richtige Stelle berühren!

Stahl und Messerschneide müssen im richtigen Winlkel zueinander stehen!

Die Streichbewegung muß mit dem Ende der Messerklinge im Bereich der Spitze des Stahles beginnen und unter leichtem Druck in großem Bogen so geführt werden, daß sie mit der Messerspitze in der Nahe des Stahlgriffes endet.

Wichtig ist dabei, daß die beiden Messerseiten abwechslungsweise vom Stahl bestrichen werden. Wetzstähle sind extra hart und daher besonders leistungsfähig und haltbar. Sie sind magletisch.

Formen von Wetzstählen

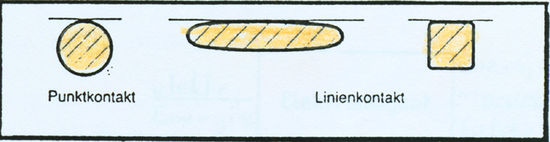

Es gibt hauptsächlich drei unterschiedliche Formen von Wetzstählen. Sie unterscheiden sich in der Art der Kontaktzone die sie zum Messer Bilden.

Rund - Punktkontakt

Oval - Übergang zwischen Punk- und Linienkontakt

Quadrat - Linienkontakt

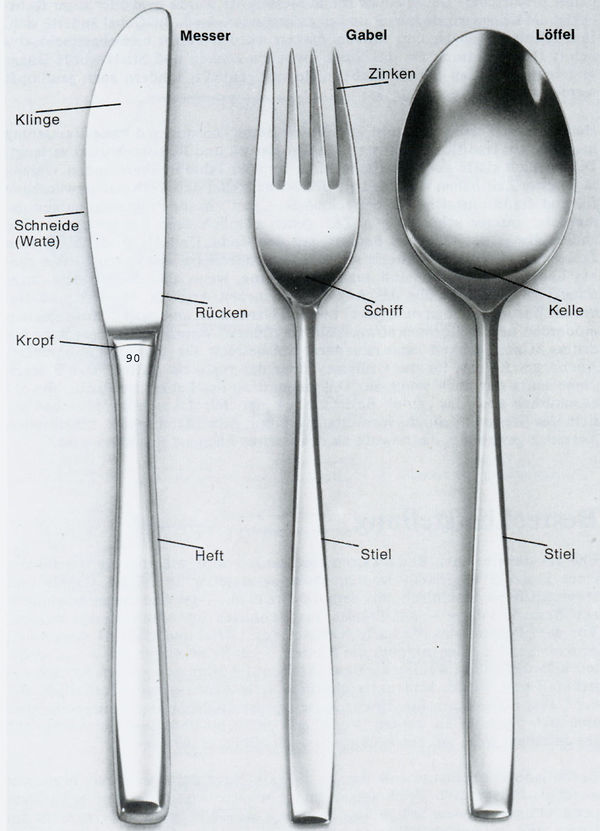

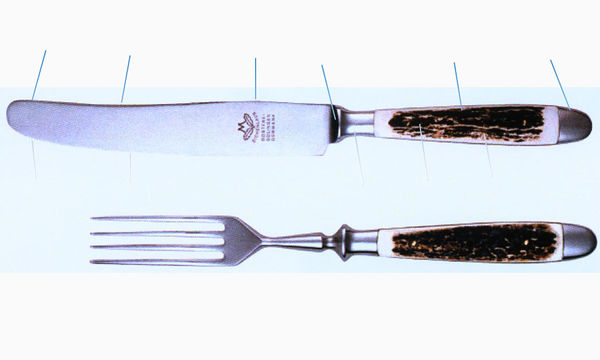

Besteckteile

Besteckteile, Übersicht und Bezeichnungen:

Backenbesteck

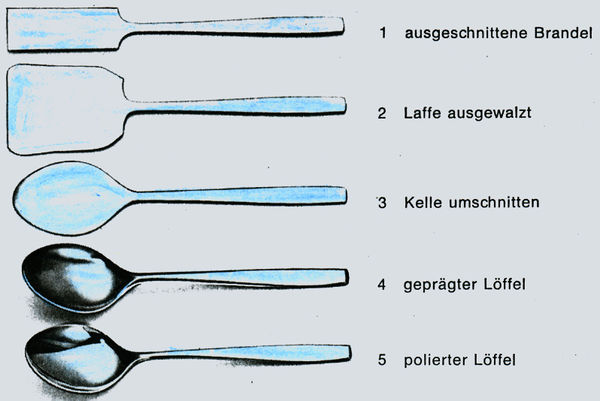

Einzelschritte in der Löffel Herstellung, vom Rohteil (Brandel) bis zum fertigen Löffel.

Messer

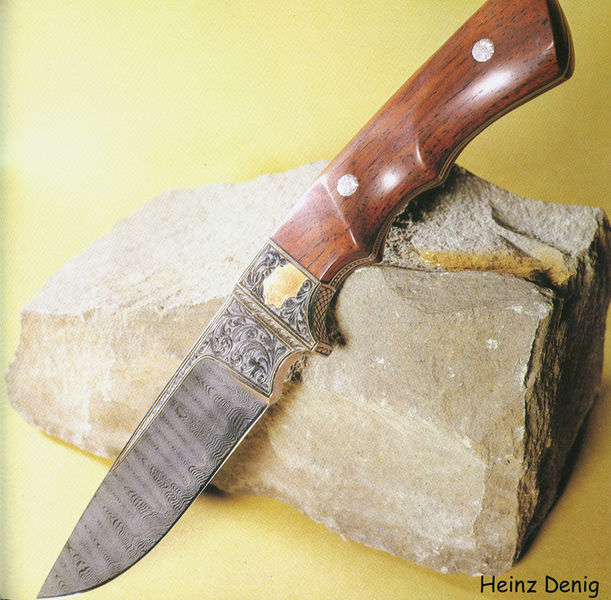

Jagdmesser

Wikipedia Eintrag zum Thema Jagdmesser

Koch- und Metzgermesser

Okulier- und Kopuliermesser

Schleifen:

Die Klinge wird einseitig geschliffen.

Okuliermesser mit Löser:

Löser darf nicht scharf sein, er dient zum Lösen (Anheben) der Rinde.

Der Abzug erfolgt mit Arkansas oder Washita.

Rasiermesser

1. Fingergriff

2. Daumenfläche

3. Angelfläche

4. Facette

5. Doppelfläche

6. Ansatzfläche

7. Ansatz

8. Schale

9. Rücken

10. Rückenkante

11. Schneide

12. Abzug

13. Stirn

14. Kopf

15. Hohlung

16. Seele

17. Wall

18. Dünnung

19. Wölbung

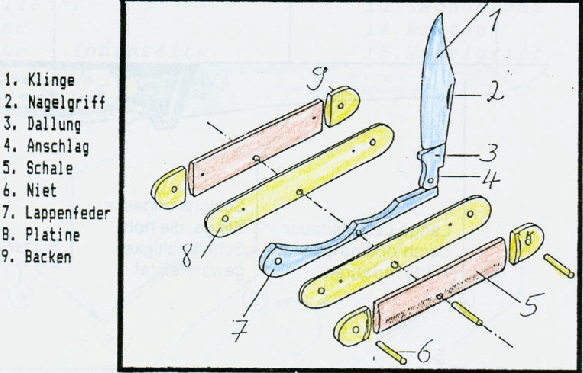

Taschenmesser

Herstellung Sägeklinge

Die Sägeklinge ist ein sehr beliebtes Teil an einem Taschenmesser (Jagdmesser ). Das Anfertigen ist im Schneidwerkzeugmechaniker-Handwerk Handarbeit.

Arbeitsfolge:

- Das Schmieden erfolgt bei ca. 850 - 1200° C.

- Nach dem Schmieden der Sägeklinge folgt das Weichglühen bei ca. 680 - 750° C um Härte und Schmiedespannungen zu reduzieren.

- Nun erfolgt das Feilen oder Fräsen der Säge im Winkel von 70 - 75° mit einer Messer- oder Schwertfeile (Winkelfräser). Verletzungsgefahr: Säge auf Zug beanspruchen!

- Von der Schneide (Säge) zum Rücken soll eine Verjüngung stattfinden, da sonst die Säge im Gebrauch klemmt.

- Nach dem Bohren und Anfertigen der Dallung (wie bei der Klinge) erfolgt das Härten und Anlassen.

- Die Härte sollte ca. 57 - 60 HRC betragen. - Die Anlaßtemperatur liegt bei 120 - 200° C.

- Als Feder verwendet man eine Lappenfeder mit gekürzter Lappen. Der Pallen wird als Anschlagspunkt verwendet.

Gravieren und Ätzen

Durch Gravieren oder Ätzen werden Klingen, Schwerter und andere Gegenstände verziert oder gekennzeichnet.

- Die Hauptaufgabe des Schneidwerkzeugmechanikers liegt im Beschriften und Verzieren von Klingen oder anderen Gegenständen aus dem Verkaufsprogramm.

- Hierbei wird mit einem Diamant in die Oberfläche des Werkstücks eingeritzt oder eingefräst, je nach gewünschter Tiefe. Auch ein Auslegen von Schriftzeichen oder Bildern ist möglich.

- Eine andere Art der Verzierung oder Kennzeichnung ist das Ätzen. Mit Hilfe von Strom und einer Schablone wird in die Oberfläche ein Bild oder ein Schriftzeichen abgetragen. Die Markierungstiefe beträgt ca. 0.1 mm und kann dunkel oder hell ausgeführt werden. Das Ätzen erfolgt mit Gleichstrom von ca. 26 - 30 V. Zum Schwärzen wird ein Wechselstrom mit gleicher Spannung ausgewählt.

- Da das Ätzen preiswerter als das Gravieren ist. verwenden die Schneidwerkzeugmechaniker einen Ätzstempel. Dieser Stempel kann bis zu mehrere hundert Mal verwendet werden und kostet ca. 20 bis 100 € je nach Aufwand.

Damaszener

Wikipedia Eintrag zum Thema Damaszener

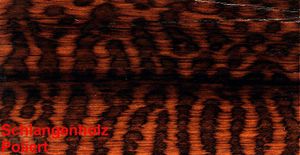

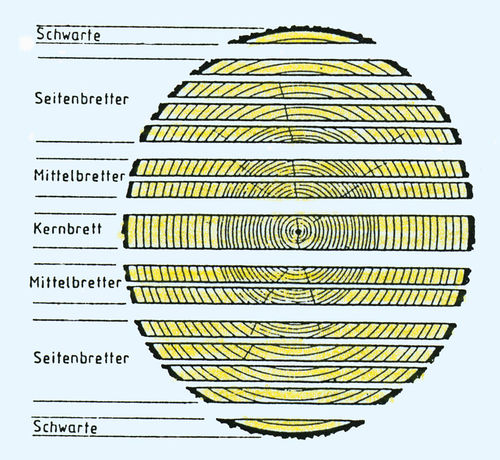

Beschalungswerkstoffe

Holz

Holz ist ein beliebtes Beschalungsmittel.

Es ist charakteristisch, vielfältig und ein leicht zu bearbeitender Werkstoff. Holz ist ein natürlicher, nachwachsender (erneuerbarer) Rohstoff.

Als Beschalung werden folgende Hölzer für Taschenmesser- und Jagdmesser verwendet:

- Deutsche Hölzer: Nuß-, Birnen-, Pflaumen-, Kirsch-, Buche und Eiche

- Birken- und Tannenhölzer, sind aber normalerweise zu weich.

- Ausländische Hölzer :Ebenholz-, Palisander, Cocos, Cocobolo, Grenadill, Makassar, Bupinka, Mahagoni, Teak, Abachi usw.

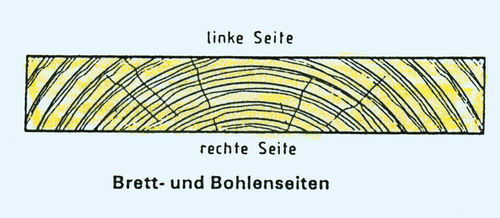

- Hölzer können durch Nieten oder Kleben befestigt werden, auch Schrauben ist möglich. Beim Aufbringen der Holzschalen auf den Griff soll die linke Seite des Brettes verwendet werden.

- Hölzer werden mit einer Tuchscheibe und heller Polierpaste geschwabbelt. Nie gegen die Holzfasern schwabbeln, da sonst das Holz (Holzfasern) ausbrechen kann.

Horn

Horn ist ein natürlicher Beschalungswerkstoff.

Es ist charakteristisch, vielfältig und ein leicht zu bearbeitender Werkstoff. Das Aufweichen, Aufbiegen und Pressen der hohlen Rinder- und Büffelhörner ist ein mühevoller und auch etwas unangenehmer Produktionsprozess. Das aufgeweichte Horn ist beliebig verformbar. Es wird meist zu Platten gepresst, aus denen Griffschalen geschnitten werden. Wenn das Horn vor der Verarbeitung nicht ausreichend trocken war, kommt es später zur Rissbildung. Das Material wird dann spröde.

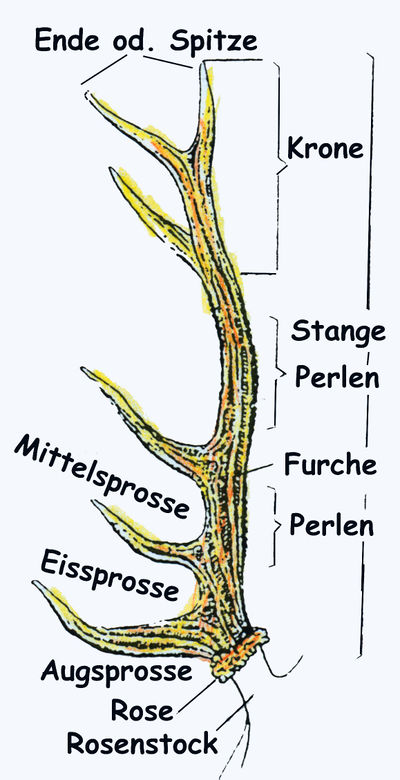

In beachtlichem Umfang wird Hirschhorn verarbeitet, besonders für Jagd- und Fahrtenmesser. im Gegensatz zu Horn ist Hirschhorn eine Knochensubstanz und deshalb massiv.

Die gebräuchlichsten Hornarten:

Hirschhorn, Kuhhorn, Büffelhorn, Gemsenhorn, Antilopenhorn, Gaur, Addax, Schildpatt, usw.

Die Klingen werden mit Hilfe von Kolophonium (Harz) in das Horn eingekittet.

Hörner werden wie folgt bearbeitet:

Sägen, pressen, feilen und polieren.

Beim Polieren auf Faserverlauf achten!

- Bei Einkittharz: Kolophonium + Kreide im Verhältnis 1:1

- Bei Kolophonium beträgt der Schmelzpunkt ca. 60° C, bei Einkittharz beträgt der Schmelzpunkt ca.80° C.

- Glätten von Hirschhorn: kochen bei 100 -120 Grad ca. 1..10 Stunden.

- Pressen des Hirschhornes: auf die gerillte Seite ein weiches Holz, auf die andere Seite eine Stahlplatte ca. 60..80 Grad, soll die Feuchtigkeit aus dem Horn ziehen. Eingespannt lassen, bis das Horn erkaltet ist.

- Pressen von Hörnern (Kuhhorn, Büffelhorn, ...) kochen in Fett bei ca.150 Grad, pressen zwischen Metallplatten (Buchpresse).

- Polieren: Polierpaste weiß mit Tuch 1 oder 2 mal gesteppt.

Beschalungswerkstoffe werden in natürliche und künstliche eingeteilt!

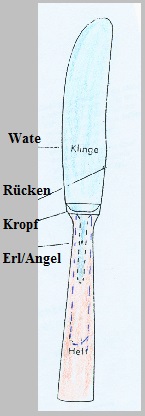

Einsetzen von Klingen

Das Messer (Angel) wird in das Heft eingekittet. Dieses kann mit Hilfe eines Verbindungsmittel wie Kolophonium (Kitt) geschehen. Arbeitsgang: Kolophonium wird auf ca. 100 - 120°C erwärmt (bis es flüssig ist)

Vorsicht! Es darf nicht brennen: da sonst der Binder zerstört wird. Nun wird der heiße Kitt in den Holzheft gegossen, die Spizangel wird eingeschoben, ausgerichtet und abkühlen lassen. Dieses erfolgt frei Hand oder mit einer Vorrichtung. Kolophonium besteht aus Kreide und Harz mit Antimon. Mit Kolophonium werden Holz, Kunststoff- und Hornhefte eingekittet.

- Einlöten mit Hilfe eines Blei - Zinn- Lotes.

Arbeitsgang wie oben! Lot auf ca. 200°C erwärmen. Mit Zinn-Lots werden Metallhefte eingesetzt wobei 1/2 - 1/4 des Heftes mit trockenem Sand und Bindemittel gefüllt wird. Sand dient als Druckregulator.

- Einzementieren mit Hilfe von Zement.

Zement (Schnellzement) in den Heft gießen. Angel einsetzen und ausrichten, Zement aushärten lassen. Industrielles einsetzen bei Tafelmesser.

- Einkleben von Klingen

Kleber in das Heft gießen, Angel in das Heft einsetzen, ausrichten und aushärten lassen. Als Kleber wird ein Mehrkomponenten Kleber verwendet. (Epoxitharz)

Einsatzbereich: Alle Heftarten.

- Einpressen nur in Kunststoffheften.

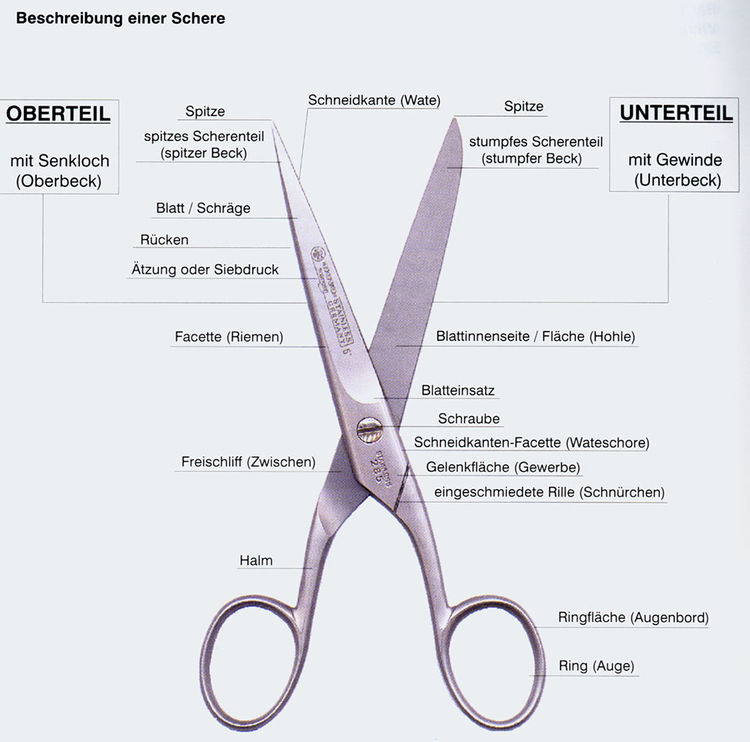

Scheren

Allgemeine Hinweise

Material

Beispieie für Materialzusammensetzungen:

Werkstoff C45:

- 0,45% C, 0,30% Si, 0,55% Mn, 0,35% P und S

- Härten: 830° - 860° C mit Ölabkühlung

- Anlassen: 180°-250°C,

- Härte nach Anlassen: 52 HRC

Werkstoff 4034R:

- 0,48% C, 0,37% Si; 0,27% Mn; 13,5% Cr,

- Härten: 1060° C mit Luftabkühlung (teilw. Öl)

- Anlassen: 160° C,

- Härte nach Anlässen: 54 HRC

Abweichende, d.h. höhere Härtewerte gelten bei Einsatz von C 60 oder Rostfrei 4125. Die gleichbleibende Qualität des Stahls hinsichtlich Analyse und Gefügeausbildung ist Voraussetzung für gute Härteeigenschaften und Elastizität der Schere. Zu jeder Charge wird daher das Material anhand von Werkszeugnissen untersucht, die Härte der Schere laufend aus den Chargen mit 1 v.H. geprüft und insbesondere auf den genau ausgerichteten "Dreh" also die fein aufeinander abgestimmte Verwindung beider Scherenhälften geachtet.

Oberflächen

Scheren werden bei einfacheren Qualitäten, wie z.B. C 60 Normalstahl, zu 3/4, d.h. ausgenommen der hohlen Seite, vernickelt und anschießend hochglanzpoliert. Zusätzlich sind Verchromungen (wegen der dünnen Schicht wird die ganze Schere verchromt, d.h. auch die hohle Seite), Teil- oder Ganzvergoldungen oder sogenannte Anlassverfärbungen mit Blaueffekt möglich. Ein geringer Teil der Scheren wird in brüniert angeboten. Scheren aus rostfreiem Edelstahl sind entweder hochglanzpoliert, durch Sandstrahlen feinmattiert, Teflon beschichtet (schwarz oder bunt), z.T. hartvergoldet oder nitridbeschichtet.

Scherensorten

Haarscheren

Vielfach sind die Haarscheren mit einer feinen Mikrozahnung versehen, die mittels Spezialschleifscheiben angebracht wird. Die Zahnung sollte dabei in ihrer Struktur von der Scherenspitze bis zum Gewerbe geneigt sein, um auch feines Haar sicher festzuhalten. Sog. "Rasiermesserschneiden" erzielt man durch Schneidkanten im flachen Winkel von max. 40°; anschließend feingeschliffen und poliert, sorgen sie dafür, dass das Haar nicht nach vorne geschoben, sondern vielmehr bei geringem Kraftaufwand festgehalten und deutlich leichter und sauberer geschnitten werden kann. Profi-Haarscheren sind handgeschliffen und gehont.

Der Hohlschliff wird in einem Radius von 60/80mm vorgenommen. Das Honen (vom engl. honing = Ziehschleifen) muss sehr sorgfältig und über mehrere Feinheitsgrade, auf einer mit Diamantstaub besetzten Schleifscheibe, erfolgen und sorgt dadurch für einen sehr leichten und geschmeidigen Gang der Haarschere. Stellbare Schraubsysteme erlauben dem Benutzer einen individuellen Gang der Schere einzustellen, d.h. den Auflagedruck der Scherenblätter zu bestimmen.

Fingerhaken

Fingerhaken, als Schraubhaken (1) oder angeschmiedet (2), werden von Exportkunden in Amerika oder Asien bevorzugt. Der Haken dient zur ruhigeren Führungsbalance zwischen kleinem Finger und Zeigefinger.

Effilierscheren

Werden als einseitig (Modellierscheren) oder doppelseitig gezahnt, mit 21, 23, 40, 42 oder 46 Zähnen angeboten. Doppelseitige Effilierscheren mit 21 oder 23 Zähnen werden von Privatkunden bevorzugt und eignen sich besonders zum Kürzen des kopfnahen Deckhaares. Modellierscheren mit 40, 42 oder 46 Zähnen werden vom Friseur zum exakten und sauberen Stufenschnitt an den Haarspitzen verwendet.

An der feinen und exakten Prismenfräsung der einzelnen Zähne, dem gleichmäßigen Abstand der einzelnen Zähne und am gleichmäßigen Lauf, d.h. nicht zu stark gebogen und mit guter Auflage hinter der Schraube, erkennt man qualitativ gute Effilierscheren.

Scheren für Hauslralt, Beruf und Freizeit

Aus dem vielfältigen Angebot hier die wichtigsten Scherenarten.

Haushaltsscheren in kompletter Auswahl, rostfrei geschmiedet (vereinzelt auch noch C-Stahl vernickelt) gliedern sich in sog. Näh- oder Trennscheren und Stoffscheren. Schlanke Blätter und feine Spitzen erlauben das Auftrennen von Nähten, Schneiden von Garnen und feine Handarbeiten. Die mittelgroßen Modelle (vorwiegend polsch) sind auch für normale Schneidarbeiten (Folien, Kordel, Pappe u.s.w.) gedacht. Die schweren Stoffscheren (Langaugengriff) eignen sich für den exakten Schnitt normaler Textilien soweit keine Schneiderscheren erforderlich sind.

Schneiderscheren dienen dem besonderen Einsatz bei schweren Stoffen, Karton, Folien etc. Dementsprechend achtet man auf Größe (bis 12" lagermäßig), Gewicht und Stärke der Blätter. Kohlenstoffstähle von C60 bis zur Tiegelgussqualität garantieren ausreichende Härte. Optional sind Feinzahnungen zu erhalten, die ein Verschieben des Stoffes verhindern, nicht zu verwechseln mitZackenschneideblättern der speziellen Zackenschere, die nur zum Säubern der Saumkanten dienen.

Die Küchenschere Tricky ist DIE Universalschere für alles in Küche und Haushalt (Verpackung, leichtes Geflügel, Fisch, Bindfaden, Blumendraht, Kronenkorken oder Konservendeckel). Zudem durch einem Aushebenagel leicht auseinander zu nehmen und zu spülen (auch spülmaschinenfest). Geflügelscheren gibt es in 24 bis 26 cm mit Pufferfeder oder innenliegender Ringfeder. Wichtig ist hier neben der Beachtung des Öffnungswinkels (nicht jede Schere liegt in jeder Hand) auch, dass die Schere zum Reinigen evtl. auseinandergenommen werden kann. Rostfreie Geflügelscheren eignen sich aus hygienischen Gründen am besten.

Stick- und Silhouettenscheren sind extrem fein und spitz. Aus diesem Grund sind sie sehr vorsichtig zu behandeln und sollten in einer Lederstulpe aufbewahrt werden.

Linkshänderscheren

sind Sonderausführungen mit komplett spiegelverkehrter Anordnung von Blättern und Griffen und werden zunehmend von Kindergärten, Schulen und auch Haushalten nachgefragt.

Scheren für Nagelpflege und Kosmetik

Bei dieser Scherenart kommt es besonders auf eine gute Verkaufsberatung an. Einerseits weil nichts übler vermerkt wird als schlechte oder gar schmerzhafte Ergebnisse bei der Haut- und Nagelpflege. Andererseits auch wegen des relativ hohen Preises guter Qualitätsscheren. Dieser resultiert aus einer vom Rohteil bis zum fertigen Produkt größtenteils manuellen Fertigung, bei der mehr als 120 Arbeitsgänge anfallen.

Hautscheren

Gute Hautscheren müssen besonders scharf (zum Durchtrennen feinster Häutchen), ausreichend spitz (um kleinste Hautpartikel zu erreichen und anzuheben) und ausreichend gebogen (um vom Nagelbett wegzuweisen und nicht einzustechen) sein. Ein leichter Gang der Schere, auch wenn gebogen, ist wichtig. Die Scherenspitzen müssen im geschlossenen Zustand exakt übereinander liegen. Gerade die feinen Spitzen der Turmspitzausführung sind sehr empfindlich. Diese Scheren sollten in einer Schutzhülle aufbewahrt werden. Hautscheren niemals zum Schneiden von Nägeln oder anderen Materialien benutzen!

Nagelscheren

Nagelscheren sind komplett stabiler verarbeitet als Hautscheren, und müssen ebenso den hohen Anforderungen gerecht werden. Um der Nagelrundung gut folgen zu können, sollten Nagelscheren ebenfalls gebogen sein. Eine zusätzliche Mikrozahnung, besonders bei schweren Nagelscheren, ist vorteilhaft, da der Nagel nicht weggedrückt wird und der Schnitt besser zu kontrollieren ist. Stabile Fußnagelscheren können die Nagelpflege dort erleichtern, wo der Umgang mit Zangen nicht gewünscht wird.

Scheren für Bart, Nase und Ohr

Diese Scherengruppe ist zwar weniger bekannt, gehört aber trotzdem zu den wichtigen Schneidwaren für die Körperpflege. Als Bartscheren kann man grundsätzlich alle Haarscheren mit einer Größe bis 4 1/2", also 12 cm, bezeichnen. Eine Mikrozahnung ist bei diesen Scheren unbedingt erforderlich, damit das Barthaar nicht von der Schneide rutschen kann. Nasen- und Ohrenscheren sind kleine handliche Scheren mit einer Kugelspitze zum Entfernen lästiger Haare in Nase und Ohr. Achtung, keine spitzen Scheren für diesen Anwendungsbereich verwenden, da diese die empfindlichen Hautpartien zu leicht verletzen können.

Scheren-Grifformen

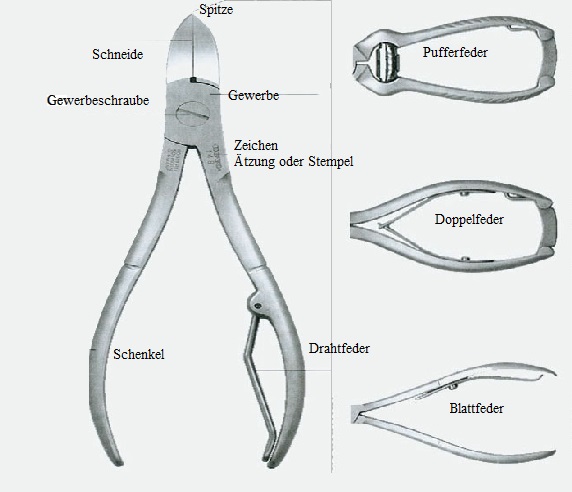

Zangen

Übersicht

Die Herstellung

Vom ausgeschnittenen Stahlstück bis zur fertigen Qualitätszange durchläuft eine Zange, je nach Ausführung, ca. 90 bis 120, größten Teils manuelle, Arbeitsgänge. Zangen werden in ungehärtetem Zustand soweit bearbeitet, dass sie gefräst, montiert, vernietet, formgefräst und die Außenkonturen gefräst und gefeilt sind. Danach werden sie nur von der Schneide bis zum Gewerbe gehärtet.

Griffschenkel werden für die späteren Richtarbeiten nicht gehärtet. Nach dem Anlassen beträgt die Härte, je nach Werkstoff, bei C 45 Stahl etwa 48 HRC und bei Rostfrei 4021 etwa 52-54 HRC. Hiernach folgt das allseitige Schleifen, das Pliessten und das Feinpliessten (Polieren). Die Schneiden werden nun dichtgefeilt, d.h. je nach Art der Zange muss sich diese unter leichtem oder mäßigen Druck von der Spitze bis zum Gewerbe schließen lassen. Einmal geschlossen darf kein Licht mehr durch den Schneidenspalt scheinen. Die Schneide muss hinten so freigeschliffen oder freigefeilt sein, dass Nägel oder Hautreste nicht festgehalten werden.

Bei Zangen aus Normalstahl folgt nun das Galvanisieren, in aller Regel Nickel mit Hochglanz, teilweise auch in Chrom. Anschließend werden die Schneiden mit feinen Feilen geschärft. Gleichzeitig auch das Dach der Schneide, so dass sich beide Schneidehälften präzise treffen. Jede Zange wird einzeln schnittkontrolliert, Nagelzangen sollten hierbei mit der gesamten Schneidelänge Postkarten-Karton sauber durchtrennen und loslassen, feine Hautzangen dagegen Seidenpapier. Nach der Montage von Draht-, Blatt- oder Doppelfeder erfolgen noch Zeichenarbeiten durch Lasern, Stahlstempel oder Ätzung, Hochglanzpolieren sowie sorgfältige Reinigung.

Durchgesteckt oder aufgelegt

Bei Haut- und Nagelzangen gibt es beide Arten der Gelenkverbindung im Gewerbe. Bei den einfachen Qualitäten, den sogenannten Standard- und Etuizangen, wird die aufgelegte Ausführung, bei der die aufeinandergelegten Ober und Unterbecke mittels Niet (mit Schraubschlitz als Dekor) als ausreichend betrachtet. Allerdings haben aufgelegte Zangen bei der Vernietung eine Schwachstelle, da nach einiger Zeit die Zangen locker werden und die Schneiden nicht mehr genau aufeinander liegen. Höheren Ansprüchen gerecht werden durchgesteckte Zangen, die aber auch wesentlich mehr handwerkliches Können in der Fertigung verlangen. Zunächst muss der 3-umgreifende Kastenbeck schlitzgefräst und dann der innenliegende Zwischenbeck beidseitig flachgefräst werden. Danach werden die Kastenbecke erhitzt, damit der Zwischenbeck unmittelbar während der Glühphase durchgesteckt werden kann. Sofort danach wird der Kastenbeck mittels Hammer wieder in die alte Form gebracht werden. Anschließend erfolgen die Bohr- und Nietarbeiten.

Wegen ihrer wesentlich höheren Torsionsfestigkeit sind durchgesteckte Zangen bei allen Profimodellen und bei feinen Hautzangen zu empfehlen.

Hautzangen

Bei den Hautzangen unterscheidet man zunächst zwischen Augenzangen (mit Scherengriff) und den Schenkelzangen mit Blattfedern. Nach Möglichkeit sollten Hautzangen wegen der relativ kleinen Auflagefläche im Gewerbe durchgesteckt sein. Die wichtigste Unterscheidung findet aber bei den Schneidlängen 1/8 Schnitt (ca. 3mm), 1/4 Schnitt (ca. 5mm), 1/2 Schnitt (ca. 7mm) und 1/1 (9mm) Schnitt statt.

Nagelzangen

Hier wird zwischen Manikür- oder Etuizangen, Pedikürzangen, Kopfschneidern und einem großen Angebot in Eckenzangen unterschieden.

Bei Manikür- oder Pedikürzangen unterscheidet man nach Ausführung der Schneide ob flach, hohl (konkav gewölbt) oder der "hohen Nase", deren Schneidenende deutlich erhöht ist.

Pedikürzangen besitzen in der Regel hohle Schneiden, teilweise auch hohe Nasen und flache Schneiden. Die Schneide gibt in der Regel die geringe Wölbung des Schnittes am Fußzehennagel vor, da Fußnägel vergleichsweise gerade geschnitten werden sollen.

Eckenzangen werden wegen ihrer schlanken und präzisen Schneide, meist von erfahrenen Fußpflegern, für die Nagelecken an schwer zugänglichen Stellen eingesetzt. Die Schneiden unterscheidet man zwischen einfach, spitz oder spitz/spitz (spitz und hinterschliffen).

Kopfschneider schließen die Schneiden gegenüber den übrigen Nagelzangen zunächst an den Endspitzen und bei Druck zur Mitte hin. Mit diesen Zangen wird nicht im 90° Winkel sondern in gerader Linie "vor Kopf ' gearbeitet.

Poliermittel

Polierbock

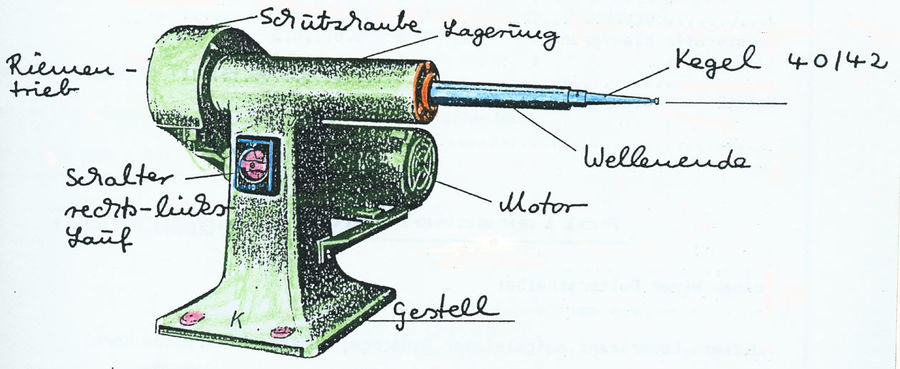

Die Poliermaschine

Zum Schleifen und Polieren verwendet der Schneidwerkzeugnrechaniker (Messerschrmied) einen Schleifbock. (Ein oder Doppelseitig)

In dem Handwerk haben sich zwei Arten von Schleifrichtungen durchgesetzt:

- nach oben (rechtsherum) Harnburger od. Tutlinger Art.

- nach unten (linksherum) Solinger Art.

Die Drehfrequenz (Drehzahl) liegt bei 800 - 2000 U/min (vom Durchmesser der Schleif- oder Polierscheiben abhängig) Der konische Wellenansatz (Kegel 40/42mm) erleichtert das Montieren und Demontieren der Scheiben.

UNFALLGEFAHR !

Auf Laufrichtung achten !

Unfallvorschriften beachten !

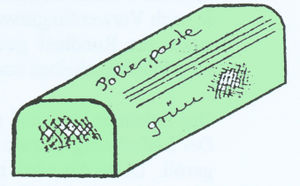

Polierpaste

Polierpaste besteht aus Schmiergel (Schleifmittel Korund) und Wachs

Die Schmirgelkörnung wird über die Farbe definiert.

Einsatzbereich der Polierpaste

| Werkstoff | Pastenfarbe | Scheibe | Oberflächengüte Ra |

|---|---|---|---|

| Horn | weiß | Sisal Tuch | 10 - 0,5µm |

| Holz | weiß | Sisal Tuch | 20 - 0,5µm |

| Kunststoff | blau/grün | Tuch | 1,0 - 0,2µm |

| Metall | blau/grün | Tuch | 1,0 - 0,12µm |

Polierscheiben

Aufbau einer Polierscheibe

Holzkern, Lederkranz, aufgeleimter Schmirgel (unterschiedliches Schleifkorn)

oder

Holzkern, Gummi mit Schmirgel (Lippertscheibe)

oder

Alukern, Gummikranz mit Schmirgel

Reibbelagsorten

Lederscheiben

Korkscheiben

Holzscheiben

Gummischeiben

Filzscheiben

Sisalscheiben und (Leinen)Tuchscheiben

Beleimen von Polierscheiben

Auch heute werden noch Polierscheiben von dem Messerschmied hergestellt und beleimt. Doch der größte Teil der Scheiben wird gekauft. Zuerst wollen wir uns mit der Herstellung und dem Beleimen von Polierscheiben befassen. Die Scheibe wird aus Pappel-, Linden- oder Tannenholz hergestellt. Dabei wird das Holz in mehreren Lagen kreuzweise verleimt. Das kann auch eine Schreinerplatte sein. Dadurch wird ein Verziehen des Holzkernes verhindert. Dieses Holz soll beim Polieren keine Schwingungen übertragen. Nach dem Trocknen wird der Holzkörper rundgedreht, so dass er mit Leder in Kreuz oder, als Streifen verleimt werden. Es sollen aber keine Nägel und Schrauben verwendet werden. Je nach Verwendungszweck kann weiches oder hartes Leder verleimt werden, wobei immer ein Rundlauf gewährleistet werden muss. Außer Lederscheiben gibt es Filz- oder Filzringscheiben und Korkscheiben.

Das Beleimen kann auf mehrere Arten erfolgen. Der Lederbezug (Kranz) wird mit Leim gut bestrichen und die Scheibe in Schmirgel gerollt. Diese Art wird nur bei großem Schmirgel angewandt. Eine weitere Möglichkeit ist das Aufstreichen von vermischtem Leim und Schmirgel auf die Scheibe. Nach kurzer Trockenzeit wird dieses 4-5 mal wiederholt. Dabei wird jedes Mal der Leim (Knochenleim) etwas mit Wasser verdünnt. Je feiner der Schmirgel, desto dünner muss der Leim sein. Ist der Leim zu dick, wird die Scheibe (Schmirgelaufzug) zu hart. Das Beleimem mit Fertigleim findet immer mehr Einzug in den Werkstätten. Der Fertigleim ist eine Paste aus Leim und Schmirgel, die nach kräftigem Aufrühren sofort gebrauchsfähig ist. Sie muss nicht erst erwärmt werden, wie der Knochenleim. Das Auftragen erfolgt 4 -5 mal nach kurzer Trockenzeit. Nach dem Trocknen, Schlagen und Abdrehen kann die Scheibe ein poliert werden.

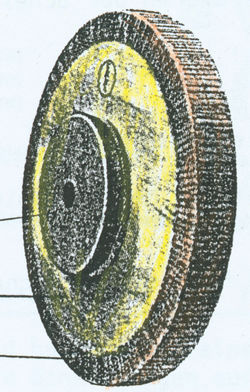

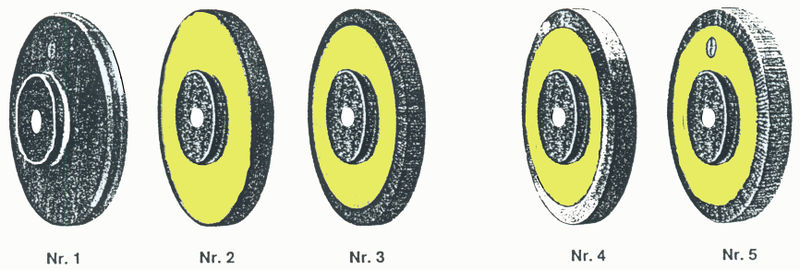

Gekaufte Scheiben unterscheidet man, nach dem Aufbau.

Kern aus Kunststoff, Aluminium oder aus Holz und nach dem Belag: Kunststoff - Schmirgelbelag oder Schmirgel - Leimbelag.

Nr.1 Lederring

Nr.2 Filz

Nr.3 Leder - Stehend

Nr.4 Filzring

Nr.5 Leder - Stehend

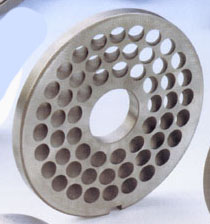

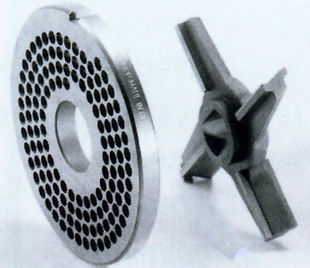

Schneidsatz

Schneidsätze sind häufig in der Nahrungsmittelindustrie zu finden.

Nachschleifanleitung

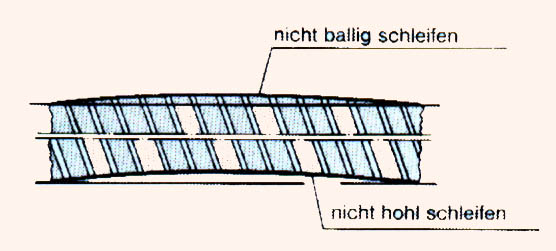

Vorschneider mit Gleitlager, stets nur auf der Vorderseite (breite Stege) nachschleifen. Vorschneider/Lochscheiben: planparallel schleifen, also weder hohl noch ballig. Zu dünne Lochscheiben Wölben sich nach vorne durch. Es ist deshalb darauf zu achten, daß solche Scheiben rechtzeitig ersetzt werden bzw. durch den Einbau eines Stützkreuzes das Durchwölben verhindert wird.

Ringmesser 6 Flügel: völlig planparallel schleifen. Die Schneiden der Vorderseite (Seite, die an der Lochscheibe läuft] mit Fasenschliff

Vorderseite (Seite, die an der Lochscheibe läuft) mit Fasenschliff versehen. Bis Größe E 130 Fasenbreite 0,2-0,3 mm Ab Größe G 160 Fasenbreite 0,3-0,5 mm Die Rückseite des Ringmessers nicht hinterschleifen, sie muss planparallel bleiben.

Distanzringrnesser 2-teilig: Ring und Messer auf gleiche Höhe schleifen, nicht hinterschleifen. Bei 5-teiligen Schneidsätzen (mit 2 Messern) prüfen, ob die Buchsen der beiden Messer in der Lochscheibe aneinander stoßen. Gegebenenfalls müssen die Buchsen gekürzt Werden.

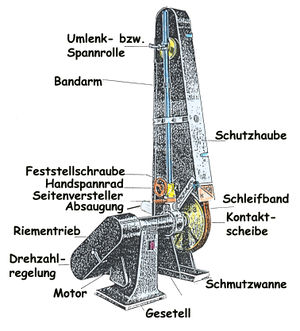

Bandschleifen

Auf dem Bandschleifer werden oft Langwaren geschliffen, da für jeden Zweck das entsprechende Schleifband aufgezogen werden kann (z.B. 80 bis 600 Korn).

Die Kontaktscheibe besitzt eine Breite von 30, 50 oder 100 mm und ihr Durchmesser beträgt 125 - 600 mm. (je nach Geräteklasse)

Die Kontaktscheibe ist mit Korg oder Gummi belegt um Schlupf zu verhindern und den schliff zu dämpfen. Die gegenüberliegende Spannrolle ist meist leicht ballig und läßt sich im Winkel anstellen um das Schleifband mit zentriert lauf einstellen zu können.

Der Aufnahmedorn ist meist 40/42mm Kegel mit Schraubensicherung (Linksgewinde)

Die Laufrichtung ist je nach Verwendung, meistens aber nach unten.

Bänder sind fast immer Laufrichtungsgebunden und müssen dementsprechend angebracht werden!

Beim Wechsel der Laufrichtung beachten das die Schraubensicherung per Linksgewinde nicht mehr funktioniert und ein Laufrichtungsgebundenes Band umgedreht werden muss!

Unfallgefahr: Laufrichtung, Spannung und Schleifstaub

Messerschneiden

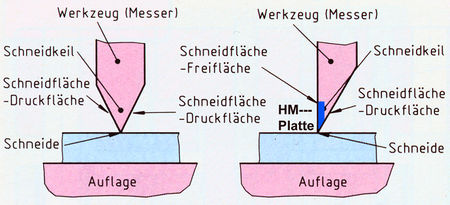

Messerschneidwerkzeuge stellen sich in ihrem Aufbau wesentlich einfacher dar als Scherschneidwerkzeuge. Da für die Dichtungsplatte Innenkonturen und Außenkonturen geschnitten werden müssen, sind mehrere Schneidkeile notwendig.

Sollen die Schnittflachen des Werkstückes rechtwinklig zur Auflageflache ausgebildet werden. ist die Lage der Schneidkeile entsprechend zu gestalten. Die Konzeption des Keiles würde hauptsachlich bei plastisch verformbaren Werkstoffen schiefwinklige Schnittflächen hervorrufen. Für elastische Werkstoffe (z. B. Hartgummi) könnte der Keil jedoch tür Innen- und Außenformen eingesetzt werden.

Für ein rechtwinkliges Schneiden von Innenformen ist das Messer auf der Außenseite mit einer Senkrechten, auf der Innenseite mit einer um den Keilwinkel geneigten Schneidflache auszubilden. Außenformen am Schnitteil bedingen auf der Innenseite des Messers eine senkrechte, auf der Außenseite eine um den Keilwinkel geneigte Schneidfläche.

Die Größe des Keilwinkels betragt. je nach eingesetztem Werkstoff, zwischen 8° und 20°. Demzufolge sind die Schneiden sehr verschleißanfällig und stumpfen schnell ab. Auch dürfen keine zu hohen Schneidkräfie auftreten. Den zu verarbeitenden Werkstückwerkstoffen sind daher hinsichtlich ihrer Festigkeit Grenzen gesetzt. Bei der Herstellung der Dichtungsplatte bietet sich an, Außen- und Innenkonturen in einem Arbeitsgang zu fertigen. Dabei werden nicht nur weitere Arbeitsgänge eingespart, sondern auch die Lage der Innenkonturen zur Außenkontur in engen Grenzen gehalten. Bei dem einzusetzenden Messerschneidwerkzeug müssen die Keile der Messer so angeordnet sein. dass alle Schnittflächen rechtwinklig ausgebildet werden können.

Für den Arbeitsvorgang ist das Werkzeug am Einspannzapfen in den Pressenstößel einzubauen_ Während des Arbeitshubes setzt zuerst das Werkzeug mit seiner Ausstoßerplatte auf dem Moosgummistreifen auf und richten diesen Plan aus. Dann dringen die Schneidkeile in den Werkstoff ein. Die Federn der Ausstoßerplatte werden dabei zusammengedrückt. Beim Rückhub entspannen sich die Federn wieder und das Teil wird durch die Ausstoßerplatte ausgeworfen. Die Messer für die Innenkonturen sind ohne Auswerfer versehen. Da der relativ große Keilwinkel von 20°-(gewählt) bei dem Werkstückwerkstoff eine Verspannung beim Zerteilen hervorruft, fallen die Abfallstücke selbständig aus. Ansonsten wären auch hierfür Ausstoßer anzubringen. Messerschneidwerkzeuge eignen sich zur Verarbeitung von Papier, Filz, Kork, Textilien, Kunststoffen, aber auch weichen Metallen. Sie werden meist für einfach geformte Werkstücke verwendet.

Beißschneiden

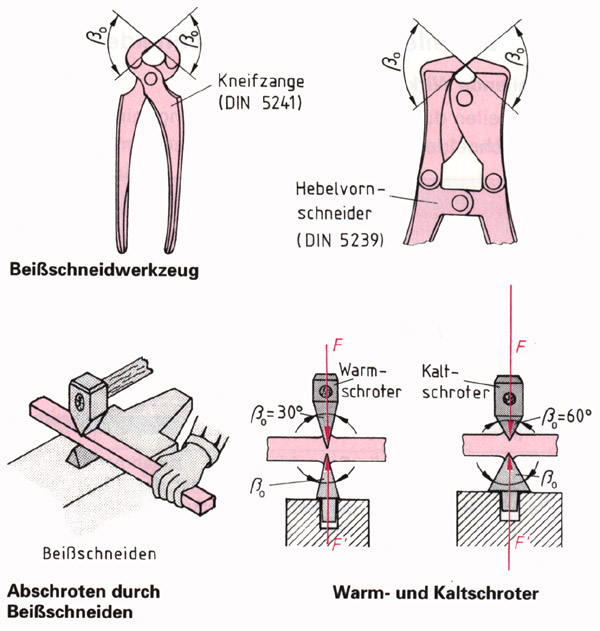

Zerteilen durch Beißschneiden Wenn ein Bauteil durch das Zusammenführen von zwei Schneiden zerteilt wird, bezeichnet man dieses Trennverfahren als Beißschneiden.

Beim Zerteilen mit Zangen, wie Kneifzange und Hebelvornschneider, werden Drähte und ähnliche Teile durch die beiden keilförmigen Schneiden genannt.

Die Handkraft wird durch einfache oder doppelte Hebelübersetzung vergrößert, so dass mit kleinen Kräften auch größere Querschnitte zerteilt werden können. Eine maximale Querschnittsgröße lässt sich nicht angeben, da der Widerstand gegen ein Zerteilen bei verschiedenen Werkstoffen unterschiedlich ist. In Schmiedebetrieben verwendet man zum Zerteilen von Werkstücken in kaltem Zustand den Kaltschroter. Zum Zerteilen eines auf Schmiedetemperatur erhitzten Werkstücks setzt man den Warmschroter ein. Da die Festigkeit des glühenden Werkstoffs niedriger ist als bei Raumtemperatur, kann der Keilwinkel ßo beim Warmschroten kleiner sein.

Beißschneiden ist Trennen mit zwei keilförmigen Schneiden, die sich aufeinander zu bewegen.

Werkstoffprüfung

Werkstattprüfung

Bruch- und Klangprobe

Bruchversuch-Klangprobe Die `\7\;'erkstofibrü_'lirng hat hauptsächlich drei Aufgaben: lhre Hau-ptaufgabe ist die Bestimmung Erestimmter Eigeuschaften der Werkstofi`e. wie z. B. Festigkeit. Härte und Korrosionsbeständigkeit. Dadurch erhält man Hinweise für die Verwendbarkeit der Werkstofi`e. Darüber hinaus kann durch die Üåreßprzlfungferxiger 1T'erkstz1šcke verhindert werden. dass fehlerhafte WerkstrLicke. die z. B. Risse. Schlackeneinschlrlisse oder Lunker enthalten. zum Einsatz kommen. Dadurch werden Unfalle und Kosten durch Nfaterialfehler vermieden. Eine weitere wichtige Aufgabe der Werkstofibrü_'fLrng besteht darin. bei einem Bruch eines Werkstückes im Betrieb die Schademwsache zu ermitteln, um das Werkstück materialgerecht zu gestalten. damit in Zukunft kein Bruch mehr auftreten kann. \'Ver'kstatl:pr'i'rfrurgeu (ohne Genauwerte) Durch diese Werkstattprü_'fLrngen erhält man kein genaues zahlenmaßiges Ergebnis. sondern nur Hinweise (Erkenntnisse) auf bestimmte Eigenschaften der Werkstofi`e. Beurteilung des Werkstofi`s am Ausselreu Die vom Hüttenwerk gelieferten Halbzeuge sind meist durch Zahlen. Buchstaben oder Earben gekennzeichnet. Ein Stahl mit einem C-Gehalt kleiner Ü.1% erhält z. B. die Earbe weiß. Eehlen die Zeichen nach Norml so kann das Aussehen der Oberflache zur Bestimmung der Werkstofi`art dienen. Es lassen sich z. B. nachstehende Werkstofi`e an ihrem Aussehen erkennen: Baustahl. warm gewalzt: verzunderte und rauhe Oberflache. runde Kanten. gewölbte Flachen. Werkzeugstahl. gezogen: silberweiß glänzend. blank. Nichteisenmetalle: man erkennt sie an ihrer Earbe. z. B. Kupfer ist rötlich. Beurteilung des Werkstofi`s durch Klaurobe Bei der Klang"probe werden die Werkstücke freihängend an einer Schnur befestigt und mit einem Hammer angeschlagen. Werkstücke aus hartem Material klingen hell. wenn sie fehlerfrei sind. Eehlerfreie weiche Werkstücke haben einen dunkleren Klang als fehlerfreie harte WerkstrLicke. Werkstücke mit Hohlstellen oder Rissen haben einen dumpfen oder klirrenden Klang. Beurteilung des Werkstofi`s durch Br'ur:lrpr'rJbe Die Bruchflache eines Werkstofi`es gbt Hinweise auf seine Art. seine Zusammensetzung und vor allem auf seine V or- und Wärmebehandlr.rng. Bei Stahl im Anlieferungszustand laßt grobes Korn im allgemeinen auf geringe Eestigkeit und Härte schließen. Eeines Korn weist auf hohe Eestigkeit und Härte hin. Die Bruchprobe kann genaue Prürfverfahren nicht ersetzen. Lediglich bei der Beurteilung von zu Bruch gegangenen Werkstücken kann man ziemlich genau feststellen. ob Überlastung (gesunder Bruch). zu schrofies Abschrecken oder zu hohes Erwarmen bei der Wärmebehandlung (stark vergröbertes Korn) die Ursache des Bruches war.

Funkenprobe

Beurteilung des Werkstofi`s durch Fuukeupmbe Bei der Punkenprobe kann man aus der Farbe und Penn der Funken die beim Anschlel'.'t`en an einer Schleifscheibe entstehen: ar.IE`Art und Zusammensetzung des Werkstofi`es schließen. Die Funken werden durch den C-Gehalt des Stahlwerkstofies beea'nfhrßt_ Anhand von Funkenbildern ` ehalt cl rtfdi un efahre Stahlsorte bzw. auf den ungefahren C-G es (fabeffenbuch flrfetafl) kann a e g Stahles geschlossen werden.

Mechanische Prüfung

Zugversuch

Statische Prüfuugeu Zugversurzlr Der Zugversuch dient zur Bestimmung der Kennwerte eines Werkstofi`es bei Zugbeanspruchun Er wird an einem Probestab. der aus dem zu prüfenden Werkstofi` besteht. durchgeführt. Um b jedem Versuch vergleichbare Werte zu erhalten. sind die Abmessungen für die V ersuchsstäbe genormt. Bei runden Stäben ist das Verhältnis der Nleßlänge Lo. zum Durchmesser 0' der Probe 5 : 1. seltener 10 : 1. Die Bruchdehnung wird dann entsprechend mit A5 oder A10 bezeichnet. Da auch bei rechteckigen Querschnitten das gleiche Verhältnis zwischen Nleßlänge und Querschnittsfläche besteht. sind alle Probestäbe verhältnisgleich oder proportional. Man nennt sie deshalb Pr'r1prJr'tirJualstäbe. Beim Zugversuch wird der Probestab an beiden Enden in eine Uuiver'salpr'üfrrrasr:lri1re gespannt. Der Probestab (Proportionalstab) besitzt zu diesem Zweck z§_.'lindrische. kegelige oder mit Gewinde versehene Einspannenden. Der Stab wird in der Maschine langsam zügig belastet. Dabei dehnt er sich. bis er reißt. Nleßeinrichtungen stellen die Belastung der Probe und ihre zugehörige Verlängerung fest. Aus der Zugkraft F läßt sich mit Hilfe der Querschnittsfläche So die Spannung Ø (sprich: sigma) im Probestab berechnen: <D= E.~"So Aus der Verlängerung )L bezogen auf die Ausgangslänge L0 des Probestabes ergbt sich die Dehnung ,= )L.~'lo *100 (%). Trägt man in einem Diagramm (Schaubild) die im Werkstofi` herrschende Spannung über der zugehörigen Dehnung auf. so erhält man das Sparuruugs- Deluruugs-Schaubild (Bild ). Dabei unterscheidet man zwei Typen: Spannungs-Dehnungs- Schaubilder mit ausgeprägter Streckgrenze (Bild ) und ohne ausgeprägter Streckgrenze (Bild). Beide zeigen im Anfangsbereich das gleiche Aussehen: Bei kleinen Belastungen nehmen Spannung und Dehnung im gleichen Verhältnis zu. sie steigen verhältnisgleich (proportional). Deshalb ist die Kurve vom Anfang (0-Punkt) bis zum Punkt P eine Gerade. Der Punkt P gbt das Ende der proportionalen Steigung an und heißt deshalb Pr'rJprJr'tir1ua]itätsg1'euze. lm proportionalen Bereich gilt für den Zusammenhang von Spannung und Dehnung das HrJrJk'sr:lre Gesetz: <D= E ~ ,. Der konstante Eaktor E heißt Elastizitätsrnndul oder kurz E-Modul. Stellt man die Gleichung um. so erhält man E =<D"e, d. h. der Elastizizitätsmodul ist das Verhältnis von Spannung zur Dehnung. Je steiler im Spannungs-Dehnungs-Schaubild der Anstieg der Geraden ist. desto größer ist auch der E-Modul. Härte Werkstofi`e haben einen größeren E-Modul als weiche Werkstofi`e. Stahl hat z. B. einen E-Modul von 210 kN.~"mm.2; Aluminium hat einen E-Modul von T0 Wird über die Proportionalitätsgrenze P hinaus bis zur Elastizitätsgreuze E belastet. so tritt bei einer Entlastung vom Punkt E aus eine bleibende Dehnung von maximal 0.01 % auf. Es hat eine elastische Dehnung stattgefunden. Bei \'Ver'kstrJffeu mit ausgeprägter' Str'er:kg1'euze macht die Kurve beim Punkt S einen Knick. d. h. der Probestab verlängert (streckt) sich. er „fließt". ohne daß die Belastung erhöht wird (Bild). Dieses Strecken des Werkstofi`es hat der zugehörigen Spannung den Namen Strerzkgreuze Re gegeben. Die bleibende Dehnung vom Punkt S aus beträgt mindestens 0.2%. Nach einem Eließbereich. in dem die Kurve Schwankungen aufweist. steigt die Spannung bis zum Höchstwert beim Punkt B, der sogenannten Br'ur:lrg1'euze, an. Diesen Höchstwert bezeichnet man als Zugfestigkeit Rm. Die Zugfestigkeit Rm gibt die maximale Belastung eines Werkstofi`es an. Wird diese Zugfestigkeit überschritten. so schnürt sich der Probestab deutlich ein und seine Belastbarkeit sinkt entlang der Kurve bis zum Punkt Z, der sogenannten Zer'r'eißg1'euze, wo der Probestab reißt. Die bleibende Dehnung. die der Probestab bis zum Bruch ertragen hat. heißt Brurzlrdeluruug A. Bei Werkstofi`en ohne ausgeprägter Streckgrenze. wie bei Kupfer. hat die Spannungs- Dehnungs-Kurve keinen Knick (Bild ). Bei ihnen steigt die Kurve nach der Proportionalitäts- grenze RpNach einem Eließbereich. in dem die Kurve Schwankungen aufweist. steigt die Spannung bis zum Höchstwert beim Punkt B, der sogenannten Br'ur:lrg1'euze, an. Diesen Höchstwert bezeichnet man als Zugfestigkeit .~"'7m. Die Zugfestigkeit .~"'?mgr,'bt die maximale Belastung eines Werkstofi`es an. Wird diese Zugfestigkeit überschritten. so schnürt sich der Probestab deutlich ein und seine Belastbarkeit sinkt entlang der Kurve bis zum Punkt Z, der sogenannten Zer'r'eißg1'euze, wo der Probestab reißt. Die bleibende Dehnung. die der Probestab bis zum Bruch ertragen hat. heißt Bruclrdelurmrg A. Bei Werkstofi`en ohne ausgeprägter Streckgrenze. wie bei Kupfer. hat die Spannungs- Dehnungs-Kurve keinen Knick (Bild 153.51). Bei ihnen steigt die Kurve nach der Proportionalitätsgrenze P weiter stetig an. bis im Punkt B, wo der höchste Wert erreicht wird. Die Spannung in Punkt B wird ebenfalls als Zugfestigkeit Rm bezeichnet. Da bei diesen Werkstofi`en eine echte Streckgrenze fehlt. diese aber für die Eestigkeitsberechnung wichtig ist. hat .man eine technische Streckgrenze. die 0,2-Delurgreuze (_~"'?<< n.2)r eingeführt. Dies ist die Spannung. bei der der Probestab nach Entlastung eine bleibende Dehnung von 0.2% aufweist. Bestimmt wird die 0.2- Dehngrenze durch eine Parallele zur Geraden am Kurvenanfang. Werkstücke dürfen im Betriebszustand nicht mit ihrer Zugfestigkeit beiastet werden. da sie sich hierbei bleibend verformen und zu. Bruch gehen können. Aus Sicherheitsgünden dürfen die Werkstücke nur mit der zulässigen Spannung fi`zui belastet werden. Die zulässige Spannung berechnet man aus der Zugfestigkeit Rm geteilt durch eine Sicherheitszahl v (sprich: nü). weiter stetig an. bis im Punkt B, wo der höchste Wert erreicht wird. Die Spannung in Punkt B wird ebenfalls als Zugfestigkeit Rm bezeichnet. Da bei diesen Werkstofi`en eine echte Streckgrenze fehlt. diese aber für die Eestigkeitsberechnung wichtig ist. hat .man eine technische Streckgrenze. die 0,2- Delurgreuze (Rp 0.2) eingeführt. Dies ist die Spannung. bei der der Probestab nach Entlastung eine bleibende Dehnung von 0.2% aufweist. Bestimmt wird die 0.2-Dehngrenze durch eine Parallele zur Geraden am Kurvenanfang. Werkstücke dürfen im Betriebszustand nicht mit ihrer Zugfestigkeit beiastet werden. da sie sich hierbei bleibend verformen und zu. Bruch gehen können. Aus Sicherheitsgünden dürfen die Werkstücke nur mit der zulässigen Spannung fi`zui belastet werden. Die zulässige Spannung berechnet man aus der Zugfestigkeit Rm geteilt durch eine Sicherheitszahl v (sprich: nü).

Brinell, Vickers

Härteprü'Fung Härte ist der `\\'iderstand. den ein Korper dern Eindringen eines Prltfkürpers entgegensetzt. Es gbt verschiedene Methoden diesen Widerstand zu messen und dadurch die Härte eines Werkstofi`es zu bestimmen. Tn der Technik gebräuchlich sind die Härteprü_'fungen nach Brmefl, Vickers und Rockwefl. Härteprürfung nach Brinell Bei der Härteprü_'fung nach Brinell wird eine Kugel aus gehärtetem Stahl oder Hartmetall 10 bis 30 Sekunden in die Probe eingedrückt und der Durchmesser des entstandenen Kugeleindrucks gemessen _ Die Brinellhärte HB errechnet sich aus der Prüzfkraft F (in N) und der Überfläche„~"A (in mm2) des Kugeleindrucks: Dabei ist D (in mm) der Durchmesser der Prrlfkugel und 0' (in mm) der Durchmesser des Kugeleindrucks in der Probe. Der Kugeleindruck d soll größer als 0.2 ° D und kleiner als 0.? ° D sein. weil nur dann der Eindruckrand exakt auszumessen ist. Damit verschieden harte Werkstofi`e geprrlit werden können. mussen unterschiedlich große Kugeln eingesetzt werden. Man verwendet Prrlfkugeln von 1; 2.5; 5 und 10mm Durchmesser. Brinellhärte'»\'erte. die mit unterschiedlich großen Kugeln gernessen wurden. sind nur miteinander vergleichbar. wenn der Belastungsgrad af übereinstimrnt: Für Werkstofi`gruppen ähnlicher Härte ist je ein Belastungsgrad festgesetzt worden: Werkstofi`- Eisen und seine l\E-Metall- Die NE-Metalle Sintermetalle Die NE-Meatalle guppe Legierungen Legierungen Al. Mg. Zn Pb. Sn Belastungs- grad ainN.-"mm2 30 10 5 2.5 1.25 Äfiit der Formel für den Belastungsgrad a können die Priikräfte errechnet werden. Soll z. B. die Härte eines Eisenwerkstofies geprrlit werden. so ergbt sich bei Verwendung einer Kugel mit 2.5 mm Durchmesser und dem Belastungsgrad. Tn der Praxis werden die Priikräfte aus Tabellen entnommen (Tabellenbuch Metall). 1-'Lit der Brinellhärteprltfimg konnen nur weiche und mittelharte `\\'erkstoffe geprüft werden. Die aus gehärtetem Stahl oder Hartmetall bestehende Prrlfkugel würde sonst beschädigt werden. Die Prifiläche muß eben und blank geschli&`en sein sowie senkrecht zur Druckrichtung liegen. Die Probe muß so dick sein. daß auf ihrer Rückseite durch die Prüiirng keine sichtbare Verformung auftritt Tabellenbuch Metall). Die Härteprü_'fung wird heute meist mit Universalhärteprürfiuaschinen durchgeführt. Diese haben eine optische V ergößerungseinrichtung. die den Kugeleindruck auf eine Mattscheibe projektiert. wo er sehr genau ausgemessen werden kann. Tn der Praxis wird der Härtewert nicht errechnet. sondern Tabellen entnommen (Tabellenbuch Metall). Erhält man z. B. bei einem Versuch mit einer Kugel von D = 2.5 mm und einer Prrltflcraft F= 1333 N einen Eindruckdurchmesser von a'= 1.0mm. so ergbt sich aus der Tabelle eine Brinellhärte von 229. Diese Zahl erhält man auch. wenn man den gemessenen Wert in die Formel einsetzt und ausrechnet. Kurzzeichen. Die gefundene Härte nach Brinell wird mit einem Kurzzeichen angegeben. Dieses setzt sich aus dem Härtewert. den Buchstaben HB. dem Kugeldurchmesser D in mm. dem Zahlenwert der Prüzfkraft in kp (entspricht 0.102 ° Fin N) und der Einwirkdauer in Sekunden zusammen; für das Rechenbeispiel also 229 HB 2.5.~"13?.5.~"30. Betragen der Kugeldurchmesser 10mm. die Prüzfkraft 3000kp (29420l\) und die Einwirkdauer 10 bis 15 Sekunden. so können diese Angaben im Kurzzeichen weggelassen werden. also z. B. 350 HB. Weiteres Beispiel für Brinellhärteangaben: 120 HB 5.~"250.~"30 bedeutet Brinellhärte 120. geprrlit mit einer Kugel von 5 mm Durchmesser. einer Prüzfkraft von 250 kp (2450 N) und einer Einwirkdauer von 30 Sekr.rnden. Härte und Zugfestigkeit. Bei mittelharten Werkstofi`en. wie z. B. Stahl. kann aus der Brinellhärte HB annähernd die Zugfestigkeit Rmerrechnet werden. Die Formel lautet: R.m=3.5 * HB Dies wird für Überschlagrechnungen benützt. da die Härteprü_'fung einfacher als die Zugfestigkeitsprürfung durchzuführen ist. Beispiel: Die ermittelte Härte eines Baustahls St3? beträgt 116 HB. Damit hat seine Zugfestigkeit den ungefähren Wert Rm = 3.5 ° 116 = 406 Härteprürfung nach Vickers Bei der Härteprü_'fung nach Vickers wird die Spitze einer vierseitigen Pyramide aus Diamant 10 bis 30 Sekunden in die Oberfläche der Probe eingedrückt und die Diagonalen des entstandenen Pyramideneindrucks gemessen _ Die Flächen der Pyramide bilden einen Winkel von 136 °C. Die Vickershärte HV errechnet sich aus der Prrltflcraft F (in N) und der Oberfläche A (in mm2) des Pyramideneindrucks nach der Formel: Die Diagonale 0' (in mm) bestimmt man durch Ausmessen der beiden Diagonalen d1. und d.2 des Eindrucks und Bildung des Äfiittelwertes: Bei der Vickershärteprü_'fung gbt es nur einen Prürfkörper. mit dem sowohl harte. als auch weiche Werkstofi`e geprrlit werden. Der Pyramideneindruck ergbt immer scharfe Ränder. die exakt ausgemessen werden können. Die Priikräfte können beliebig gewählt werden. sollen jedoch zwischen 49 und 930 N liegen. Am gebräuchlichsten sind 93.294 und 490 N. Die Prifiläche muß eben und blank sein und senkrecht zur Druckrichtung liegen. Das Prü_'fstrLick muß satt auf der Unterlage aufliegen und so dick sein. daß auf der Probenrückseite keine Verformung auftritt. Die ublichen Härteprüzßuaschinen bilden den Eindruck vergößert auf einer Mattscheibe ab. so daß er genau ausgemessen werden kann. Der Härtewert wird in der Praxis nicht mit obiger Formel errechnet. sondern Tabellen entnommen (Tabellenbuch Metall). Ein Prürfeindruck mit einem Äfiittelwert der Diagonalen von z. B. 0.4? mm bei einer Prüzfkraft von 490 N ergbt einen Vickershärtewert von 419 HV. Dieser Wert kann auch mit der Formel errechnet werden. Kurzzeichen. Das Kurzzeichen der Vickershärte besteht aus dem Härtewert. den Buchstaben dem Zahlenwert der Prüzfkraft in kp (entspricht 0.102 ° Fin N) und der Einwirkdauer in Sekunden. z. B. 210 HV 50.-"30. d.h. der Vickershärtewert beträgt 210. die Prüikraft 490N und die Einwirkdauer 30 Sekr.rnden. Beträgt die Einwirkdauer 10 bis 15 Sekunden. so wird diese Angabe im Kurzzeichen weggelassen. d. h. bei einer Einwirkdauer von 15 Sekunden würde die normgerechte Bezeichnung 210 HV 50 lauten. Für weiche und mittelharte Werkstofi`e (bis ungefähr 350 HV) ergeben die Vickers- und die Brinellhärteprüfung gleiche Zahlenwerte. So entspricht z.B. eine Vickershärte 230 HV der Brinellhärte 230 HB. Bei härteren Werkstofi`en weichen die Werte voneinander ab (Tabellenbuch Metall). Kleinlasthärtemessung. Soll der Prürfeindruck möglichst klein sein. dann verwendet man Kleinlasthärtemeßgeräte. die nach dem Prinzip der Vickershärteprü_'fung arbeiten. Die Priikräfte betragen ca. 1 bis 20 N und ergeben Prü_'feindrücke. die mit einem Stikroskop ausgemessen werden müssen. das am Gerät angebaut ist. Die Kleinlasthärtemessung wird vor allem zur Prüiirng von dünnen Härteschichten und einzelnen Gefügekörnern sowie bei fertigen Werkstücken verwendet.

Rockwell

Härteprülirng nach Rockwell Bei der 1-lärteprttfirng nach Rockwell wird ein kugel- oder kegeltbrrniger Prtttkorper in die Randschicht des zu prttfenden `\\'erkstückes gedrückt und die bleibende Eindringtiefe gemessen. Das Verfahren mit der Kugel heißt HRB-Verfahren (B von engl. ball = Kugel) und wird zur Prü_'["r.rng ungehärteter Stähle eingesetzt: während das Verfahren mit dem Kegel: 1-[RC (C von engl. cone = Kegel) genannt: zur Prü_'["r.rng gehärteter Stähle dient. 1-ERC-Prüfung Der Prtttkörper ist ein an der Spitze abgemndeter Diarnantkegel mit 120° Kegelwinkel. Arbeitsablartf bei der 1-[RC-HärteprrLi`r.rng Arbeitsablauf. Der Arbeitsablartf der 1-[RC-HärteprrLi`r.rng gliedert sich in 4 Teilschritte _ Zuerst wird der Prrlikörper auf die Probenoberfläche aufgesetzt _ Dann wird eine Przlfvørkraftvøn 93 N aufgegeben: wodurch sich der Kegel leicht in den Werkstofi` : und das Zi&`erblatt der Nleßuhr: die die Bewegung des Eindringkörpers wiedergbt: wird auf 100 gestellt. Anschließend wird innerhalb 6 Sekunden mit einer Przlfliraft von 1323 N zusätzlich belastet: so daß insgesamt eine Przlfgesamtkraft von 1421 N wirkt _ Die Eindringtiefe X des Kegels zeigt sich auf dem Zi&`erblatt. Wenn der Zeiger der Nleßuhr: der von 100 aus linksdrehend rückwärts läuft: zum Stillstand gekommen ist: wird die Prüikratt abgehoben und so die Belastung auf den Wert der Prrlfvorkraft gesenkt. Dabei geht der Zeiger in Rechtsdrehung auf die bleibende Eindringtiefe tb die den endgültigen Nleßwert darstellt. Dieser kann direkt auf dem Zi&`erblatt abgelesen werden _ Die größte Eindringtiefe bei der 1-[RC-HärteprrLi`r.rng ist 0:2mm. Dringt der Prrlikörper 0:2mm beträgt die 1-[RC-Härte 0: dringt er überhaupt nicht so ist die 1-[RC-Härte 100. Die Strecke von 0:2 bis Ümm Eindringtiefe ist in eine Skale mit 100 1-ERC-Härteeinheiten unterteilt. Die 1-ERC-Härte errechnet sich nach der Formel; Da die Eindringtiefe bei weichen Werkstofi`en größer ist als bei harten: beginnt die Härteskale bei 0:2 mm Eindringtiefe mit 0 1-ERC und endet bei Ümm Eindringtiefe mit 100 1-ERC _ Üblich sind jedoch nur Angaben von 20 bis 6? 1-ERC. Ungehärteter Werkzeugstahl z.B. besitzt eine 1-[RC-Härte von rund 20 1-ERC: die sehr harten Nitrierschichten haben eine Härte bis zu T0 1-ERC. Da der Prrlikörper in Diamant überhaupt nicht eindringt: hat Diamant 100 1-ERC. Das 1-[RC-V erfahren eigret sich nur für harte Werkstofi`e. Kurzzeichen. Das Kurzzeichen der 1-[RC-Härte besteht aus dem Härtewert und den Buchstaben 1-ERC: z. B. 56 1-ERC. 1-[RB-Prüñrng Der Prrlikörper ist eine gehärtete Stahlkugel von 1:59 mm Durchmsser. Der Arbeitsablartf der HIRB-Härteprüi"r.rng ist derselbe wie bei der 1-[RC-Prrlfung und unterscheidet sich nur durch die Größe der Kratte.Die Przlfvørkmft beträgt 93 N und die Przlfliraft 333 N: so daß die Gesamgorzlflirafi 931 N ausmacht. Die größte Eindringtiefe bei 1-[RB ist 0:26 mm: die einer Härteskale von 130 Teilen entspricht. Üblich sind jedoch nur Angaben zwischen 35 und 100 HRB. Ungehärteter Stahl hat z.B. eine Rockwellhärte von ungefahr 100 HRB. Das HRB-V erfahren eigret sich nur zur Prü_'["r.rng weicher Werkstofi`e. Der Einsatzbereich der 1-[RB-PrrLi`r.rng endet dort: wo die 1-[RC-Prrlfung beginnt. Weitere Rockwell-Härteprüi`Lmgen Die anderen Rockwell-Härteprüi`Lmgen beruhen auf der Messung der bleibenden Eindringtiefe eines kr.1gel-oder kegelformigen Eindrrlickkörpers und unterscheiden sich durch die Größe der Eirrdrücldcrätte: sowie die Größe des Prrlikörpers (Tabellenbuch Metall).